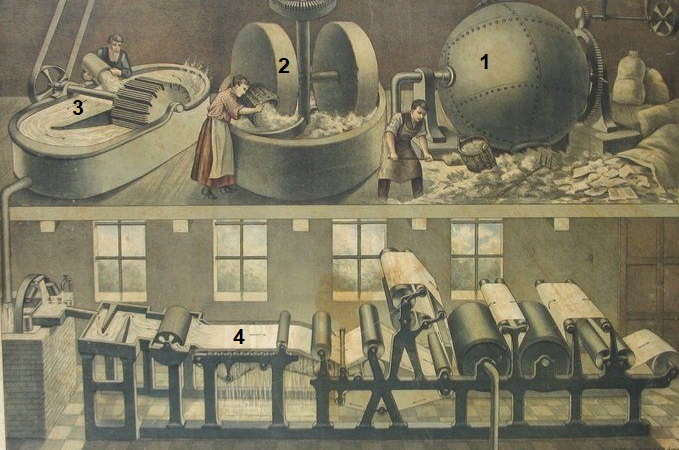

Afbeelding 1: Schoolplaat van het papierproductieproces, met de bleking van de lompen in een kogelkoker (1), vervezeling in een kollergang (2), bereiding van de heelstof in een Hollander (3) en continuproductie op een langzeef (4).

Afbeelding 1: Schoolplaat van het papierproductieproces, met de bleking van de lompen in een kogelkoker (1), vervezeling in een kollergang (2), bereiding van de heelstof in een Hollander (3) en continuproductie op een langzeef (4).

De digitalisering mag in de afgelopen decennia dan wel een aardverschuiving teweeg hebben gebracht in de wijze waarop we informatie vastleggen, de rol van papier als drager daarvan is nog steeds niet uitgespeeld. Er worden jaarlijks nog talloze boeken uitgegeven, kranten en tijdschriften weten – hoewel moeizaam – nog altijd stand te houden, en bij verkiezingen grijpt men bij gebrek aan vertrouwen in de computer nog steeds terug op het stembiljet. Maar mocht dit in de toekomst alsnog gaan gebeuren, dan zal de behoefte aan papier voor verpakkingen en sanitaire aangelegenheden vermoedelijk nog lang blijven bestaan. Met haar track record voor wat betreft recycling staat papier er ogenschijnlijk gunstiger op dan plastic en dat is in een wereld waarin duurzaamheid een steeds belangrijker thema vormt een voordeel. De eerlijkheid gebiedt echter te zeggen dat wanneer het publiek er echt kennis van zou nemen hoe energieverslindend deze sector is, deze ‘successtory’ in ieder geval niet meer herbruikbaar zal zijn. En dan te bedenken hoe energieneutraal het allemaal begon met papier, want in den beginne draaide het echt alleen om wind en water en hoefden er geen bomen geveld, of fossiele brandstoffen verstookt te worden. Terwijl verhitting essentieel is in menig industrieel proces, komt het bij de papiervervaardiging in feite enkel op kracht aan, net zoals bij het vermalen van graan of het weven van textiel. Toch ging men ook in deze bedrijfstakken over op energie uit verbrandingsprocessen, omdat alleen op die manier aan de groeiende vraag naar hun producten kon worden voldaan. Zou het in de toekomst weer zonder rokende schoorstenen kunnen? Misschien. Papier is geduldig……

Papier was al enkele eeuwen in Europa bekend toen men het ook in onze streken ging vervaardigen. Dat begon in de vijftiende eeuw bij onze Zuiderburen, omdat snelstromend water daar ruimer voor handen was en de vraag naar papier er groter was omdat de steden er eerder waren gaan groeien. Door de breuk tussen Noord en Zuid als gevolg van de Tachtigjarige Oorlog en de toenemende behoefte aan papier in de zich snel ontwikkelende Hollandse steden, ontstond de noodzaak om het binnen de eigen landsgrenzen van de Republiek te gaan produceren. Papiermolens waren aangewezen op stromend water, omdat veel water nodig was voor de bereiding van papier en voor de aandrijving van de molen. Daarnaast was de zuiverheid van het water belangrijk, omdat dit invloed had op de helderheid van het papier. Zo ontstond er een bloeiende papiernijverheid op de Veluwe, waar het water in de sprengbeken op de oost- en zuidflank aan deze eisen voldeed. Afbeelding 2: ‘De Schoolmeester’ in Westzaan is de laatste papiermolen die nog op windkracht draait. Ze werd oorspronkelijk in 1692 gebouwd en is nog dagelijks in gebruik om de ambachtelijke papierproductie aan het publiek te demonstreren.

Afbeelding 2: ‘De Schoolmeester’ in Westzaan is de laatste papiermolen die nog op windkracht draait. Ze werd oorspronkelijk in 1692 gebouwd en is nog dagelijks in gebruik om de ambachtelijke papierproductie aan het publiek te demonstreren.

Dat men ook in de Zaanstreek papiermolens ging bouwen had meer te maken met de nabijheid van de afzetmarkt dan met het water. Dat was weliswaar ruim beschikbaar, maar slechts van matige kwaliteit omdat het zelfs na filtering enkel goed genoeg was voor de fabricage van verpakkingspapier. Maar ook daar was in de grote steden veel vraag naar en dat het water er bij gebrek aan verval geen mechanieken kon aandrijven was evenmin bezwaarlijk, omdat het benutten van de windkracht hiervoor de Zaankanters in het bloed zat. Het technisch vernuft dat ze daardoor ontwikkeld hadden stond ook aan de basis van een uitvinding die hen in staat stelde om te gaan met de wispelturigheid van de wind. De Veluwse papiermolens konden gebruik maken van een hamerbak voor het vervezelen van de lompen, maar windkracht bleek te onregelmatig voor zo’n langdurig proces. Eind zeventiende eeuw introduceerde men in de Zaanstreek daarom een ovale, houten kuip met tussenschot, waarin het water kon circuleren. Daarbij passeerde het via een oplopende bodemplaat een met messen beklede cilinder waarin de lompenbrij fijn werd vermalen. Omdat het apparaat zo typisch was voor de papierproductie in het ‘vlakke land’ kwam het bekend te staan als de ‘Hollander’ en werd het later onder die naam ook in het buitenland overgenomen. De Zaanse papiermolens waren grootschaliger dan die op de Veluwe (enkele tientallen in plaats van een handvol werknemers), kapitaalintensiever ,gericht op de export en kenmerkten zich al vroeg door een zekere mate van arbeidsdeling.

Begin negentiende eeuw verslechterde de positie van onze papiernijverheid echter in hoog tempo. Niet alleen hadden buitenlandse concurrenten gemakkelijk toegang tot de Nederlandse markt, de innovaties waarvan zij zich reeds bedienden drongen maar langzaam tot onze producenten door. In plaats van over te schakelen op chloorbleking hielden ze vast aan het gebruik van blauwsel (optisch witmiddel). Verlijming (voor beschrijfbaar papier) bleven ze vel voor vel aanbrengen terwijl men dit elders eenvoudigweg aan de schepkuip toevoegde (zogenaamde kuiplijming). Pas in de tweede helft van de negentiende eeuw haakten de Nederlandse papiermakers in technisch opzicht weer aan, toen ze stoommachines, papiermachines en hout als grondstof gingen invoeren en daarmee het industriële tijdperk betraden. Vervanging van lompen door cellulose (uit hout) als grondstof maakte het mogelijk om de productiehoeveelheid enorm op te voeren. Aan lompen bestond al sinds jaar en dag een gebrek en importhout was bijna onbeperkt voorradig. Alleen door deze omschakeling kon aan de toegenomen vraag naar papier voor goedkoop drukwerk als kranten en affiches, verpakking van industrieel vervaardigde producten en nieuwe toepassingen als behang worden voldaan.

De papiernijverheid was één van de eerste sectoren in Nederland die zich mechaniseerde. Al in 1834 werd de eerste papiermachine in gebruik gesteld, hoewel het aantal bedrijven dat zich dit soort investeringen kon veroorloven beperkt bleef. Zo waren er in 1869 nog maar twaalf papierfabrieken. Nieuwkomer hierbij was Limburg, waar door de nabijheid van de Belgische steenkolenmijnen de brandstofkosten veel lager waren en de Luikse constructieateliers de machines konden leveren. Na de aardewerk- en glasfabrieken had Maastricht in 1852 aan dit voordeel ook de opening van een papierfabriek te danken. Binnen tien jaar groeide Lhoëst-Weustenraad & Cie. uit tot een bedrijf met meer dan zeshonderd werknemers, dat was uitgerust met twee papiermachines, dertien stoomketels en jaarlijks meer dan duizend ton papier produceerde. Vanaf 1875 kwam het als naamloze vennootschap onder de naam Koninklijke Nederlandse Papierfabriek (KNP) bekend te staan. Ook vandaag de dag wordt er nog papier geproduceerd, maar dan als onderdeel van South African Pulp & Paper Industry (SAPPI). Een aantal gebouwen hebben inmiddels de monumentenstatus, maar behoren nog steeds tot het industrieterrein tussen Maas en Zuid-Willemsvaart. Ook de huidige papierfabrieken in Meerssen (Meerssen Papier) en Roermond (SAPPI) hadden reeds voor 1850 een stoommachine. Afbeelding 3: De voormalige blekerij uit 1859 is het oudste gebouw van de Maastrichtse papierfabriek dat behouden is gebleven.

Afbeelding 3: De voormalige blekerij uit 1859 is het oudste gebouw van de Maastrichtse papierfabriek dat behouden is gebleven.

Tegelijkertijd wisten de traditionele papiermolens op de Veluwe nog lang stand te houden, omdat het machinale papier op basis van houtsnippers als grondstof nog lang inferieur bleef aan het handgeschepte papier dat uit lompen was gemaakt. Het machinale papier was broos vanwege het kuiplijmen en vergeelde bovendien snel. Hier kwam pas na 1870 verbetering in dankzij een proces om houtsnippers te vervezelen tot cellulose en hieruit de stoffen te verwijderen die voor de vergeling verantwoordelijk waren. Dit vormde het begin van een nauwe relatie met de chemische industrie. De papiermolens hadden vanaf toen nauwelijks nog bestaansrecht en maakten op de Veluwe plaats voor fabrieken die zich concentreerden in Apeldoorn, Eerbeek en Renkum. In de Zaanstreek was de familie Van Gelder de papierproductie gaan domineren. Zij was al in het bezit van vier papiermolens toen er in 1837 de eerste papiermachine haar intrede deed. De eerste papierfabriek, onder de naam Van Gelder & Zonen was in 1845 in Wormer een feit. Men ging in 1881 over op cellulose als grondstof, waarvoor de houtimport die de Zaanstreek al eeuwenlang kende een uitkomst was. De waterkwaliteit bleef echter problematisch en daarom opende van Gelder fabrieken in Apeldoorn (1899) en Renkum (1907, tegenwoordig Parenco) voor schrijf- en drukpapier. In de vorige eeuw groeide het bedrijf uit tot een concern met aanverwante producten zoals karton, folie en glasvliespapier. Dat ging in 1983 ten onder in een faillissement, maar de doorstartonderneming Crown Van Gelder heeft tegenwoordig in Velsen nog altijd de grootste papierfabriek van Nederland.

In de loop van de vorige eeuw ontwikkelde de sector zich tot een papier- en kartonindustrie die een belangrijk deel van haar producten ging exporteren. Het al bestaande vlakkarton bleef hoofdzakelijk geproduceerd worden door de papierfabrikanten, maar rond golf- en strokarton ontstonden nieuwe bedrijven in andere delen van het land. Golfkarton was een Amerikaanse uitvinding en werd kort na de eeuwwisseling voor het eerst in Nederland vervaardigd. Het leende zich uitstekend voor de verpakking van voedings- en genotmiddelen die voorheen nog los verkocht waren. Vooral in de provincies Noord-Brabant en Utrecht ontstonden fabrieken voor de productie van dit nieuwe verpakkingsmateriaal. Vanwege haar afwijkende grondstof nam de strokartonindustrie een bijzondere plaats in. Daardoor had zij een sterk agrarisch karakter, wat zich onder andere uitte in het feit dat de helft van de fabrieken een coöperatieve opzet kende. Het verspreidingsgebied beperkte zich tot de Groninger Veenkoloniën, waar de strokartonfabrieken deels een beleggingsalternatief waren voor de tanende scheepsbouw en turfwinning. De afzet van deze bedrijven was nog sterker afhankelijk van de export (met name naar het Verenigd Koninkrijk) dan de rest van de sector. Afbeelding 4: Snij- en trieermachine uit de collectie van Papiermolen Herisem in het Belgische Alsemberg.

Afbeelding 4: Snij- en trieermachine uit de collectie van Papiermolen Herisem in het Belgische Alsemberg.

De mechanisatie van het papierproductieproces kwam aanvankelijk neer op het samenvoegen van verschillende handmatige verrichtingen, waarbij de afzonderlijke stappen nog duidelijk te onderscheiden waren. Het ambachtelijke proces begon met de sortering van de lompen, die van knopen ontdaan en vervolgens verscheurd werden. Voor dit werk zette men doorgaans kinderen en vrouwen in. Dan volgde een urenlange bewerking in de hamerbak (halve dag) of Hollander (enkele uren) om de vezels vrij te krijgen die zich met gezuiverd water tot een brij vermengden. Deze zogenaamde ‘heelstof’ liet men daarna in de stofkuip stromen, waar eventueel nog kleurstoffen werden toegevoegd. Eenmaal in de schepkuip terecht gekomen kon de velvorming beginnen. Daartoe haalde de schepper een met koperdraad bespannen raamwerk door deze kuip, waarop een portie heelstof achterbleef om kortstondig uit te druipen. De schepper gaf deze vorm door aan de ‘koetser’, die de inhoud voorzichtig overbracht op water-absorberend vilt (het ‘koetsen’, afgeleid van het Franse ‘coucher’, of neervlijen). Een stapel van meer dan honderd van deze vilten platen met heelstof werden daarna bij wijze van eerste droogstap samengeperst, hetgeen nog enkele malen herhaald werd maar dan zonder vilt, omdat het papier inmiddels voldoende samenhang had gekregen. Tenslotte werden de vellen uitgehangen op de droogzolder om het laatste restje water te laten verdampen. Schrijf- en drukpapier vereiste daarna nog een afwerking om later de uitloop van inkt te voorkomen. Daartoe werden de vellen ieder afzonderlijk door een bak met dierlijke lijm en aluin gehaald en droog geperst. Als laatste handeling werd het schrijfpapier daarna met twee zinken platen tussen twee ijzeren cilinders (kalander) gehaald, om gladde, gesatineerde oppervlakken te verkrijgen.

Rond 1800 ontstonden er twee papiermachines die samen de voorloper waren van de huidige installaties. De zogenaamde ‘rondzeefmachine’ (John Dickson, 1809) leverde machinaal geschept papier en dankte zijn naam aan een cilinder van kopergaas die in een met de schepkuip vergelijkbare bak ronddraaide. De vezels vormden een laag aan de buitenzijde van de cilinder doordat het water voortdurend werd afgevoerd. Het vel papier werd afgegeven op een band van vilt en via de ‘koetswals’ naar de ‘natpers’ geleid, om daar weer te worden afgenomen voor verwerking in de ‘droogpartij’. De vilten band vervolgde zijn weg via een ‘reinigingspartij’ om daarna weer een volgend vel papier op te halen. De ‘Langzeef’ (Henry en Sealy Fourdrinier, 1806) daarentegen maakte het mogelijk om een continue baan papier te produceren en deze op een rol te wikkelen. In de ‘Fourdrinier’ stroomde de heelstof op het kopergaas, waarbij de mate van vervezeling bepaald werd door de snelheid van de machine. Over het algemeen was daardoor de vezelverbinding minder sterk dan bij handscheppen, en daardoor het papier brozer. De papierbaan vervolgde daarna zijn weg via de koetswals naar de droogpers. Vaak bevond zich hiertussen nog een ‘égoutteur’ voor het aanbrengen van een watermerk en egalisatie van het oppervlak. De droogpartij, tenslotte, bestond uit een stelsel van met stoom verhitte cilinders en een koelcilinder om het papier weer op omgevingstemperatuur te brengen. Desgewenst kon het papier nog een nabewerking ondergaan met behulp van een omrolmachine, bevochtigingsinstallatie en satineerkalander. Afbeelding 5: Papiermachine uit 1889 in de collectie van de Dombacher Papiermühle te Bergisches Gladbach. Deze machine was nog tot 1991 in gebruik bij Zanders Feinpapiere AG. Links de ‘natte partij’, rechts de ‘droge partij’.

Afbeelding 5: Papiermachine uit 1889 in de collectie van de Dombacher Papiermühle te Bergisches Gladbach. Deze machine was nog tot 1991 in gebruik bij Zanders Feinpapiere AG. Links de ‘natte partij’, rechts de ‘droge partij’.

Om gelijke tred te houden met de hogere productiesnelheden onderging ook de grondstofvoorbereiding een mechanisatie. Zo introduceerde men een kollergang om lompen en oud papier te vermalen, een kogelkoker om de lompen met behulp van een sodaoplossing kleurloos te koken en een houtslijper om grootschalig hout te vervezelen. De grote doorbraak op dit gebied was echter de overschakeling op cellulose, dat men uit houtsnippers wist te bereiden door deze onder hoge druk in natronloog te koken. Later ontdekte men dat met sulfiet in plaats van natronloog de cellulose zo wit werd dat na-bleking achterwege kon blijven. De vervanging van lompen door cellulose voltrok zich bij de grote papierproducenten in de laatste decennia van de negentiende eeuw, toen zij complete cellulosefabrieken lieten bouwen om in de eigen behoefte te kunnen voorzien.

Historisch waardevol erfgoed heeft de Nederlandse papierindustrie nauwelijks nagelaten. Weliswaar staan de papierfabrieken thans nog op locaties waar al in een ver verleden papier vervaardigd werd, door uitbreiding en modernisering is echter van de vroegere gebouwen en machines, op een enkele uitzondering na, niets behouden gebleven. Uit de tijd van de ambachtelijke papierbereiding is dat wel het geval. In Westzaan vormt ‘De Schoolmeester’ nog een gaaf voorbeeld van een papiermolen zoals er in de Zaanstreek ooit tientallen draaiden. De molen werd oorspronkelijk in 1692 gebouwd en draait nog regelmatig om demonstraties aan bezoekers te geven. Voor een typische Veluwse papiermolen kan het publiek terecht in het Openluchtmuseum te Arnhem, waar deze de naam ‘Marten Orges’ draagt. Het is een eerbetoon aan de eerste papiermaker die in de Nederlandse archieven genoemd wordt, maar in feite gaat het om de ‘Achterste Molen’ uit Loenen (1654) die men in 1933 naar Arnhem verplaatste en daar werd aangevuld met onderdelen afkomstig uit andere papiermolens. De ‘Middelste Molen’ bevindt zich nog altijd in Loenen en heeft daar ook een museale bestemming gekregen. Bijzonder aan dit exemplaar is echter dat het in de vorige eeuw nog lang als papierfabriek heeft dienst gedaan. Afbeelding 6: Het machinepark van de ‘Middelste Molen’ in Loenen, met op de voorgrond de langzeef.

Afbeelding 6: Het machinepark van de ‘Middelste Molen’ in Loenen, met op de voorgrond de langzeef.

De vroegste vermelding van de Middelste Molen dateert uit 1622 en tot 1886 werd zij aangedreven door het water van de Loenense Beek. In laatstgenoemd jaar werd de molen door brand verwoest en na heropbouw van een stoommachine voorzien, die tot op de dag van vandaag behouden is gebleven. De gebroeders Van Delden pachtten molen en naastgelegen boerderij van het Kasteel Ter Horst, een situatie die tot 1927 bleef bestaan. Vanaf 1944 ging de molen onderdeel uitmaken van de plaatselijke kartonfabriek Wed. J.W. Schut (nu Lona Verpakking), die haar tot 1960 in bedrijf hield. In 1989 stelde de Nederlandse papierindustrie geld beschikbaar voor restauratie en twee jaar later rolden de eerste vellen papier al weer van de machineband. De stoommachine werd overigens niet meer in bedrijf gesteld, omdat men er voor koos om de ambachtelijke productie op waterkracht in ere te herstellen. Sinds 2001 is de Middelste Molen een zogenaamd ‘werkend museum’ en in beheer van een stichting. Afbeelding 7: Hoewel nog altijd voorzien van een stoommachine, draait de Middelste Molen in Loenen tegenwoordig weer op waterkracht.

Afbeelding 7: Hoewel nog altijd voorzien van een stoommachine, draait de Middelste Molen in Loenen tegenwoordig weer op waterkracht.

De veertiende-eeuwse banmolen van de heren van Herisem bij Alsemberg (ten zuiden van Brussel) was oorspronkelijk een slijperij, maar werd in de zestiende eeuw omgebouwd tot papiermolen. In 1763 kwam de molen in handen van de familie Winderickx, die er een papier- en kartonfabriek van maakte. Zo verrees er in 1840 een droogloods die met steenkool verwarmd werd en liet men een tweede waterrad plaatsen om de productie op te voeren. Vanaf 1858 waren er drie papierkuipen in bedrijf en in 1873 werd de eerste stoommachine geplaatst, welke men in 1894 verving door het exemplaar van de firma Bollinckx dat er nu altijd nog staat. Met de introductie van elektrische verlichting in 1899 leek de molen definitief uit te groeien tot een moderne fabriek, maar door gebrek aan verdere investeringen moest in 1942 de productie beëindigd worden. Het complex, fraai gesitueerd in een Breugheliaans landschap, bestaat tegenwoordig uit een woonhuis (1801), drogerij (1840), langschuur (1850), paardenstal (1850), kartonfabriek (1858), smidse (1864), gebouw voor eindafwerking (1877) en machinekamer (1882). Omdat het de overgang van ambachtelijke- naar industriële papierproductie illustreert en bovendien een middeleeuwse oorsprong heeft, kreeg het in 1979 de status van beschermd monument. Met een werkend molenrad, actieve stoommachine en enkele fabrieksinstallaties heeft het thans een museumfunctie. Afbeelding 8: Met een verval van zeventig meter dreef de Molenbeek in Alsemberg ooit twintig papiermolens aan. Daarvan groeide alleen de Herisemmolen uit tot een papierfabriek.

Afbeelding 8: Met een verval van zeventig meter dreef de Molenbeek in Alsemberg ooit twintig papiermolens aan. Daarvan groeide alleen de Herisemmolen uit tot een papierfabriek.

Vermoedelijk heeft er al in 1614 een papiermolen aan de Dombach in Bergisches Gladbach (nabij Keulen) gestaan. Twee eeuwen later verrees tweehonderd meter stroomopwaarts een groter exemplaar, dat bekend kwam te staan als ‘Neue Dombach’. In 1818 werd een papiermachine in bedrijf gesteld, de eerste van Duitsland, en waren er al zo’n tachtig arbeiders werkzaam. Ook de volgende machine, geplaatst in 1843, werd nog met waterkracht aangedreven en stoomkracht deed pas zijn intrede nadat de firma Zanders de molen in 1876 had overgenomen. De fabrieksschoorsteen plaatste men toen boven op een berg om roetneerslag op het papier te voorkomen. Rond 1900 eindigde de papierproductie in de ‘Alte Dombach’, maar de ‘Neue’ onderging nog diverse moderniseringen en uitbreidingen, onder andere met arbeiderswoningen. In 1930 werd het bedrijf stilgelegd en de productie overgebracht naar de fabriek van de firma Zanders die in 1829 was voortgekomen uit de Gohrsmühle op de Strunde, eveneens in Bergisches Gladbach. Heden ten dage wordt daar nog steeds papier geproduceerd. De oude gebouwen aan de Dombach werden in 1999 als papiermuseum ingericht en werden opgenomen in het Landschaftsverband Rheinland (LVR-Industriemuseum). Het complex bestaat uit een molengebouw, drooghuis, fabrikantenwoning en een voormalige hal van de Papierfabrik Neue Dombach. Daar wordt een papiermachine uit 1889 tentoongesteld die nog tot 1991 in gebruik is geweest bij Zanders AG. Buiten op het fabrieksterrein bevinden zich nog een kollergang, Hollander, kogelkoker en houtslijper. Afbeelding 9: Het voormalige molengebouw van LVR-Industriemuseum Alte Dombach in Bergisches Gladbach.

Afbeelding 9: Het voormalige molengebouw van LVR-Industriemuseum Alte Dombach in Bergisches Gladbach.

De geschiedenis van evenementenlocatie ‘Alte Papierfabrik’ in Wuppertal gaat terug tot 1876, toen Carl Remkes er begon met de productie van briefcouverts, ivoorpapier en Bristolkarton. Vanaf 1899 kwam het bedrijf bekend te staan als ‘Elberfelder Papierfabrik’, aangezien de plaatsnaam Wuppertal pas dertig jaar later ontstond door samenvoeging van de industriesteden Barmen, Elberfeld en Vohwinkel. De onderneming maakte rond de eeuwwisseling haar sterkste groei door en opende toen ook een verkoopkantoor in Berlijn om klanten in en om de hoofdstad van dienst te kunnen zijn. In Wuppertal heeft het bedrijf tot begin jaren zestig geproduceerd, hoewel dit vanaf de straat nauwelijks zichtbaar was. De Friedrich-Ebert-Straße, destijds Königstraße, bestond namelijk uit diepe percelen, die aan de straatzijde bebouwd waren met fraaie villa’s en opzichterswoningen. Daarachter bevonden zich ook nog tuinen, vooraleer men bij de fabrieksgebouwen uitkwam, die vanuit een zijstraat bereikbaar waren voor arbeiders en vrachtvervoer. Zo was de Königstraße nog decennialang op het oog een chique woonstraat. Na sluiting diende het complex tientallen lange tijd als opslagruimte voor andere bedrijven alvorens ‘SPORT PARK Elberfeld’ er vanaf 2000 een fitnessruimte, aerobicstudio, en bowlingbaan in onderbracht. Later werden daar nog een restaurant, kantoren, appartementen en een evenementenlocatie voor meer dan duizend bezoekers aan toegevoegd. Afbeelding 10: De ‘Alte Papierfabrik’ in Wuppertal-Elberfeld is een evenementenlocatie waar meer dan duizend gasten ontvangen kunnen worden.

Afbeelding 10: De ‘Alte Papierfabrik’ in Wuppertal-Elberfeld is een evenementenlocatie waar meer dan duizend gasten ontvangen kunnen worden.