Afbeelding 1: De hal van de voormalige trekstenenfabriek werd in 2010 opgedeeld in tien loftwoningen en het fabrieksterrein omgedoopt tot Diamanthof, met nog eens zestien nieuwbouwwoningen.

Afbeelding 1: De hal van de voormalige trekstenenfabriek werd in 2010 opgedeeld in tien loftwoningen en het fabrieksterrein omgedoopt tot Diamanthof, met nog eens zestien nieuwbouwwoningen.

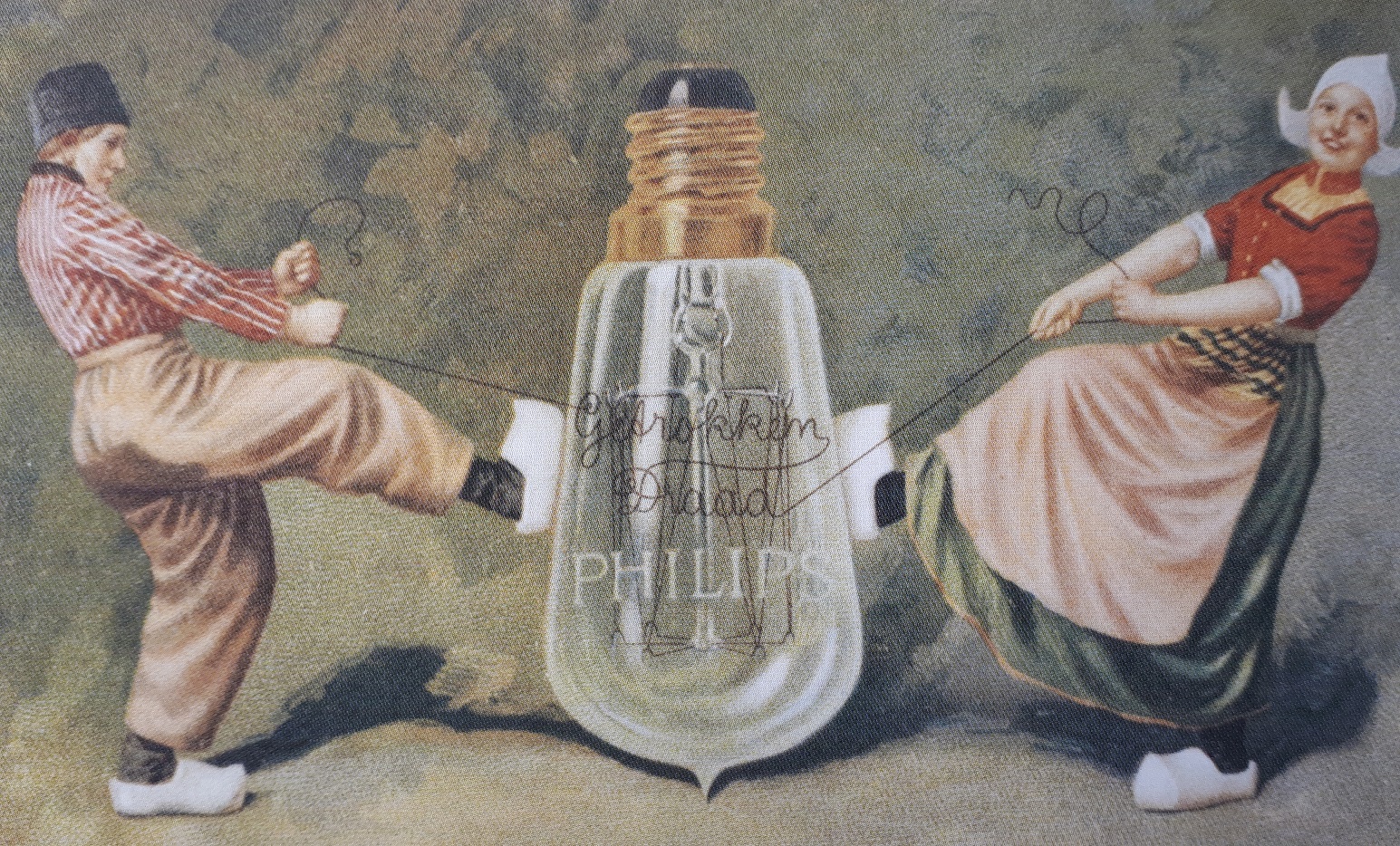

Dat van de vele gloeilampenfabrikanten die rond 1900 actief waren, Philips kon uitgroeien tot de grootste van Europa was vooral te danken aan de succesvolle overstap van kooldraad- op metaaldraadlamp die het bedrijf wist te maken. Vanwege zijn hoge smeltpunt leende wolfraam zich daarvoor het beste, maar door de hardheid van dit metaal konden er aanvankelijk nog geen gloeidraden van getrokken worden. Door een suspensie van wolfraamdeeltjes in een dunne straal te verspuiten en te verhitten kon men weliswaar toch gloeidraden vervaardigen, maar niet van de gewenste kwaliteit. Groot was dan ook de opwinding toen concurrent General Electric (GE) uit de VS er wél in geslaagd was om een trekproces voor wolfraam te ontwikkelen, namelijk door de draad door een opeenvolging van steeds kleinere openingen te trekken die waren uitgeboord in een materiaal dat nóg harder was: diamant. In 1911 reisde Anton Philips naar de VS, kocht daar bij de machinebouwer van GE een aantal kant-en-klare draadtrekmachines en wist één van hun technisch specialisten over te halen om mee te komen naar Eindhoven. Ondanks hun hardheid bleken de trekstenen onderhevig te zijn aan slijtage en regelmatige vervanging was daarom noodzakelijk. Kennis en ervaring op het gebied van diamantslijpen was ruim voorhanden in Nederland, het boren van conische openingen vereiste echter weer een geheel eigen techniek, die door thuiswerkers in het Franse Trevoux nabij Lyon beheerst werd. Twee van hen waren in 1913 bereid om tijdelijk naar Eindhoven te komen teneinde daar een eigen diamantboorderij voor Philips op te zetten.  Afbeelding 2: De gloeilamp met getrokken wolfraamdraad betekende zo’n grote doorbraak dat deze uitvinding zelfs in een reclameaffiche tot uitdrukking werd gebracht.

Afbeelding 2: De gloeilamp met getrokken wolfraamdraad betekende zo’n grote doorbraak dat deze uitvinding zelfs in een reclameaffiche tot uitdrukking werd gebracht.

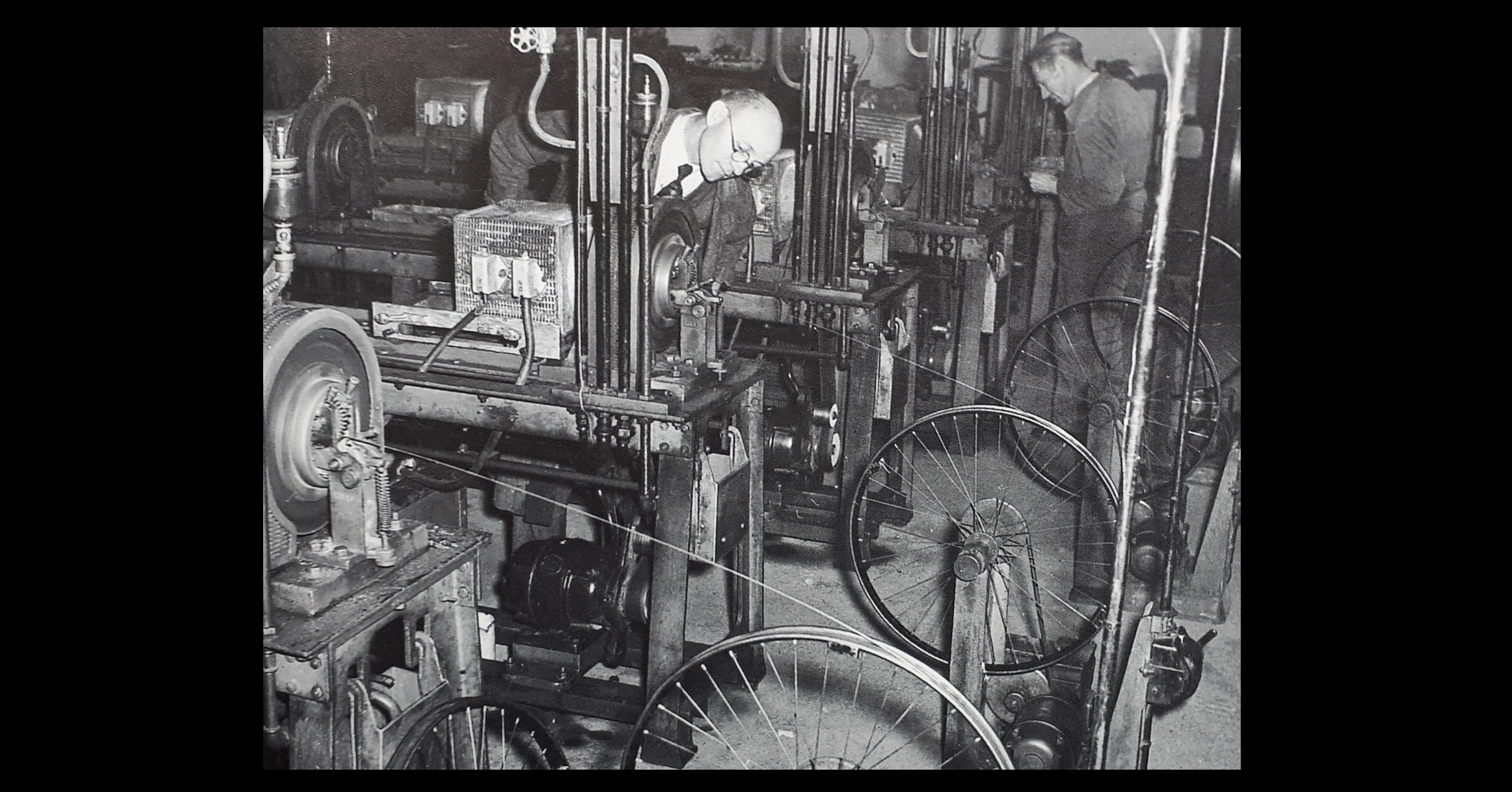

Deze werd ondergebracht in één van de gebouwen van het fabriekscomplex dat Philips aan de Emmasingel had laten optrekken en in de vijftien jaar die volgden nog verder uitgebreid zou worden. In die tijd werd de diamantboorderij maar liefst vier maal verplaatst. De ene keer omdat men teveel last had van trillingen die door machines van naburige afdelingen werden veroorzaakt, dan weer omdat er meer ruimte nodig was om te kunnen uitbreiden, omdat men ondertussen ook voor klanten buiten Philips was gaan produceren. Dit aandeel aan afnemers buiten Philips zou uiteindelijk gaan oplopen tot meer dan tachtig procent. Tijdens de oorlog ging men de afdeling consequent ‘treksteenfabriek’ noemen om de bezetter niet op het spoor te brengen van de kostbare grondstof. Nadat het complex Emmasingel in 1943 voor de tweede keer door de geallieerden gebombardeerd was werd besloten om de treksteenproductie te verplaatsen. Uitgeweken werd daarom naar het leegstaande bedrijfspand van de voormalige sigarenfabrikant Jasneva in het vijftien kilometer zuidelijker gelegen Valkenswaard. Dit dorp was in de tweede helft van de negentiende eeuw uitgegroeid tot een centrum van sigarenproductie. Tabaksondernemers profiteerden er van de vele zonen en dochters uit grote gezinnen die er tegen relatief lage beloning in huisnijverheid of kleine fabriekjes bereid waren om tabak te kerven of sigaren te rollen ter aanvulling op een deels nog agrarisch bestaan. Toen Philips na de bevrijding plannen begon te ontwikkelen om de productie van componenten in de toekomst (tot ver) buiten Eindhoven te laten plaatsvinden, kwam Valkenswaard daarbij nadrukkelijk in beeld. Niet alleen omdat men er dus sinds kort al een vestiging had, maar ook omdat verwacht werd dat er in Valkenswaard op termijn veel arbeidsplaatsen verloren zouden gaan in de sigarenindustrie. De oorlog had er namelijk voor gezorgd dat het roken van sigaretten populair was geworden in alle lagen van de bevolking, waardoor een neergang van de sigarenindustrie in de lijn der verwachting lag. Afbeelding 3: Het trekken van wolfraamdraden voor de productie van gloeilampen. De diamanten trekstenen vormden een essentieel onderdeel in deze machines.

Afbeelding 3: Het trekken van wolfraamdraden voor de productie van gloeilampen. De diamanten trekstenen vormden een essentieel onderdeel in deze machines.

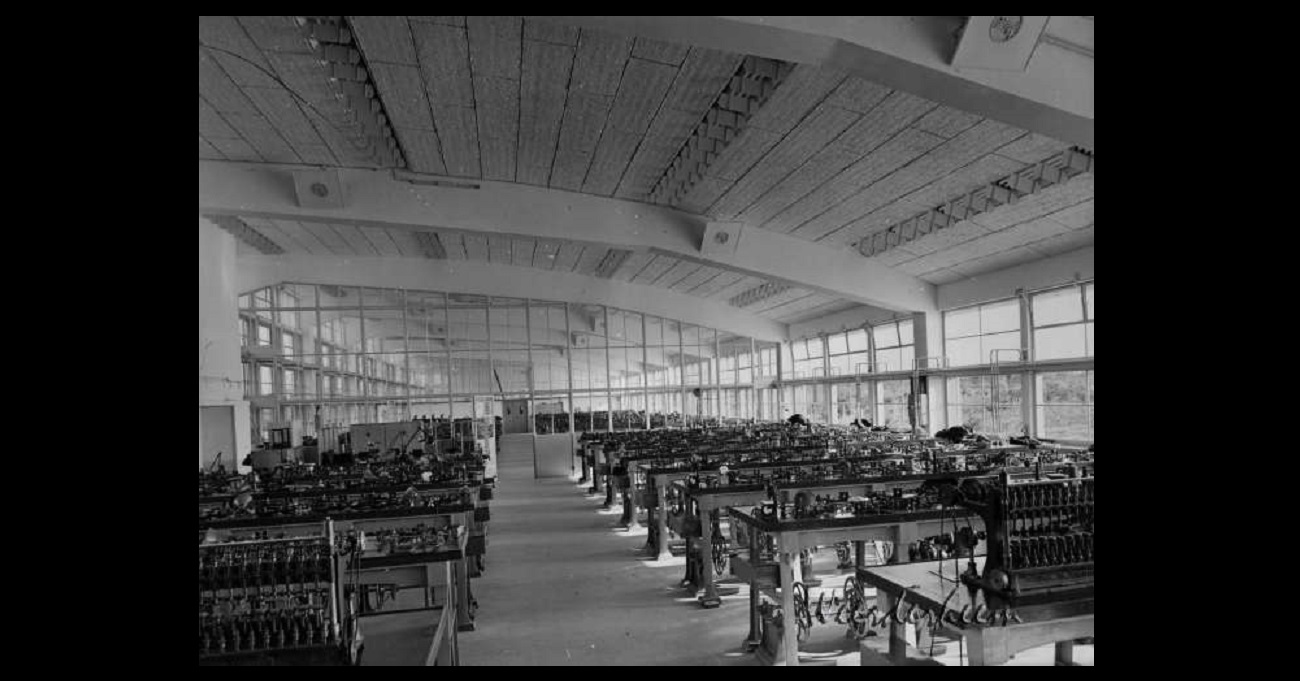

Op 2 september 1948 werd in aanwezigheid van Anton Philips een volledig nieuwe fabriek geopend aan de Geenhovensedreef in een nog bijna onbebouwd stuk buitengebied ten noorden van Valkenswaard. In zijn ontwerp had bedrijfsbouwmeester Louis Kalff er naar gestreefd om de werkplekken te vrijwaren van verstorend zonlicht door de grote raampartijen in de oostelijke gevel uit te rusten met brede vensterbanken en het plafond dusdanig te construeren dat verblinding door ongewenste reflecties aan de diamanten tot een minimum beperkt zou blijven. Met een constante binnentemperatuur moesten onnauwkeurigheden in de maatvoering als gevolg van uitzetting en krimp worden voorkomen. De vloer was bedekt met linoleum om één keer per maand alles dat op de vloer was beland zonder verlies samen te kunnen vegen en te verbranden. Dan werden zelfs de kleinste diamantfragmentjes van de as gescheiden voor hergebruik in de samenstelling van gereedschappen. Want die waren naast de trekstenen een tweede productcategorie gaan vormen. Niet alleen voor de eigen bewerking van diamant, maar ook elders in het bedrijf of daar buiten waar harde materialen bewerkt moesten worden. Het ging dan om draaibeitels, hardheidstesters, draadgeleiders, glassnijders en profileerdiamanten voor slijpstenen. Tenslotte behoorden ook naalden voor grammofoonspelers tot het productenpakket, al ging men die toen al in toenemende mate uit synthetisch saffier vervaardigen. Synthetisch diamant kwam pas in de jaren zeventig beschikbaar en daarom gebruikte men uit kostenoverweging zogenaamde industriediamanten die door een te sterke verkleuring niet als sierdiamant konden dienen. Afbeelding 4: Opname uit de diamantboorderij toen deze nog gevestigd was in één van de gebouwen van Complex Emmasingel.

Afbeelding 4: Opname uit de diamantboorderij toen deze nog gevestigd was in één van de gebouwen van Complex Emmasingel.

In tien jaar tijd groeide het personeelsbestand tot tweehonderd werknemers, waarvan twintig procent meisjes voor de meest delicate handelingen in het productieproces. De fabriek werd uitgebreid om aan de toenemende vraag te kunnen voldoen, omdat de diamanten trekstenen ondertussen lang niet alleen meer voor wolfraamdraad maar voor allerlei metaaldraden ingezet werden. De trekstenen die in Valkenswaard gemaakt werden hadden een diameter die uiteenliep van zes micrometer tot zes millimeter. Eerst werd door vonkboren een uitholling gemaakt, waaruit door middel van elektrolytisch boren een kegel ontstond. Door ‘tegenboren’ vormde men uitholling aan de andere zijde en werd de diameter van de opening nauwkeurig ingesteld. Hoe dieper men boorde, hoe groter de diameter werd. De laatste stappen in het proces bestonden uit het rond de diamant aanbrengen van gietijzer en het polijsten van de treksteen. Daarna resteerde het controleren en afwerken van het product. In de jaren tachtig ging men ook lasertechniek en ultrasone apparatuur inzetten en gebruik maken van synthetisch diamant. Omdat de producten binnen de gehele Philipsorganisatie, maar vooral ook aan klanten daar buiten geleverd werden, ging de afdeling na 1987 verder als zelfstandige business unit binnen het concern onder de naam ‘Diamant Tools’. Verkoop volgde in 1992 en onder de naam van de nieuwe eigenaar ´Contour Fine Tooling´ werd nog tot 2009 verder geproduceerd aan de Geenhovensedreef. Na verhuizing naar een locatie elders in Valkenswaard kreeg het fabrieksterrein een woonbestemming. De productiehal werd opgedeeld in tien loftwoningen en door de sloop van de overige gebouwen ontstond ruimte voor zeventien nieuwbouwwoningen. Toen in 2020 dit woningbouwproject ´De Treksteen´ was afgerond ging het nieuwe wijkje officieel ´Diamanthof´ heten. Afbeelding 5: De productiehal van de treksteenfabriek, kort na oplevering in 1948. De vensters in de oostgevel (links) en het plafond waren zodanig ontworpen dat invallend zonlicht geen ongewenste reflecties aan de diamanten werkstukken zou veroorzaken.

Afbeelding 5: De productiehal van de treksteenfabriek, kort na oplevering in 1948. De vensters in de oostgevel (links) en het plafond waren zodanig ontworpen dat invallend zonlicht geen ongewenste reflecties aan de diamanten werkstukken zou veroorzaken.

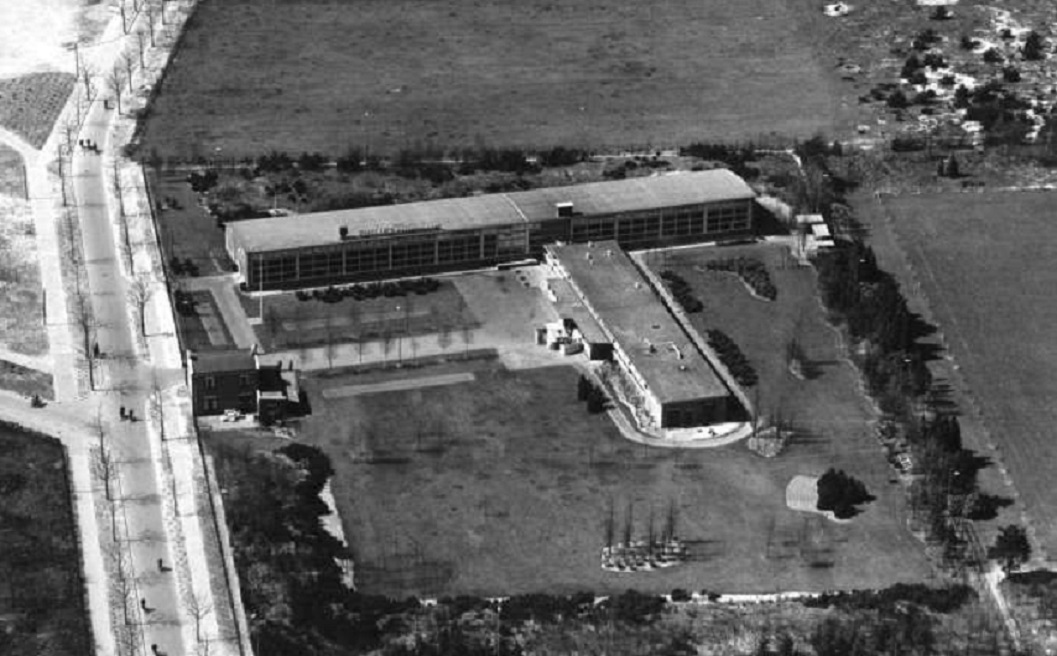

Van 1951 tot 1979 is er in Valkenswaard nog een tweede Philipsfabriek actief geweest. Deze lag aan de Kerkhofstraat en was oorspronkelijk gebouwd voor sigarenonderneming Botycos. De Hoofd Industrie Groep (HIG) ‘Industriële Componenten en Materialen’ (Icoma) begon er onder de naam PREMO Professionele Electro-Mechanische Onderdelen te fabriceren. Dit waren aanvankelijk draadweerstanden en condensatoren, later uitgebreid met transistoren. De werkzaamheden bestonden hoofdzakelijk uit wikkelen en solderen en werden door meisjes uitgevoerd. Toen de HIG was omgedoopt tot ‘Elektronische Componenten en Materialen’ (Elcoma) liet deze er ringkerngeheugens, zogenaamde ‘matrices’, en ‘delay lines’ assembleren. Laatstgenoemde componenten vervulden een belangrijke rol in de televisietoestellen omdat ze het signaal vertraagden en daarmee het beeld rustiger maakten. Valkenswaard zou er in totaal twintig miljoen van vervaardigen, hetgeen in de hoogtijdagen werkgelegenheid bood aan zo’n vierhonderd mensen. Door automatisering begon dit in de jaren zeventig terug te lopen tot minder dan de helft in 1978. De productie werd toen verplaatst naar het Engelse Blackburn en de vestiging gesloten. Philips toonde zich bereid om op verzoek van de gemeente een bijdrage te leveren aan vervangende werkgelegenheid, wat in 1983 leidde tot de oprichting van bedrijvencentrum N.V. Rede, waar honderdtwintig mensen werk vonden in tientallen mkb-ondernemingen. Van deze voormalige Philipsfabriek is niets behouden gebleven. Na afbraak verrezen er twee wooncomplexen met in totaal vierenzestig seniorenappartementen en eenentwintig grondgebonden woningen. Alleen de naam Elcomapark herinnert nog aan de industriële activiteit die hier in het verleden plaatsvond. Afbeelding 6: Luchtopname van de treksteenfabriek aan de Geenhovensedreef (links), kort na de uitbreiding met een tweede gebouw in 1957.

Afbeelding 6: Luchtopname van de treksteenfabriek aan de Geenhovensedreef (links), kort na de uitbreiding met een tweede gebouw in 1957.