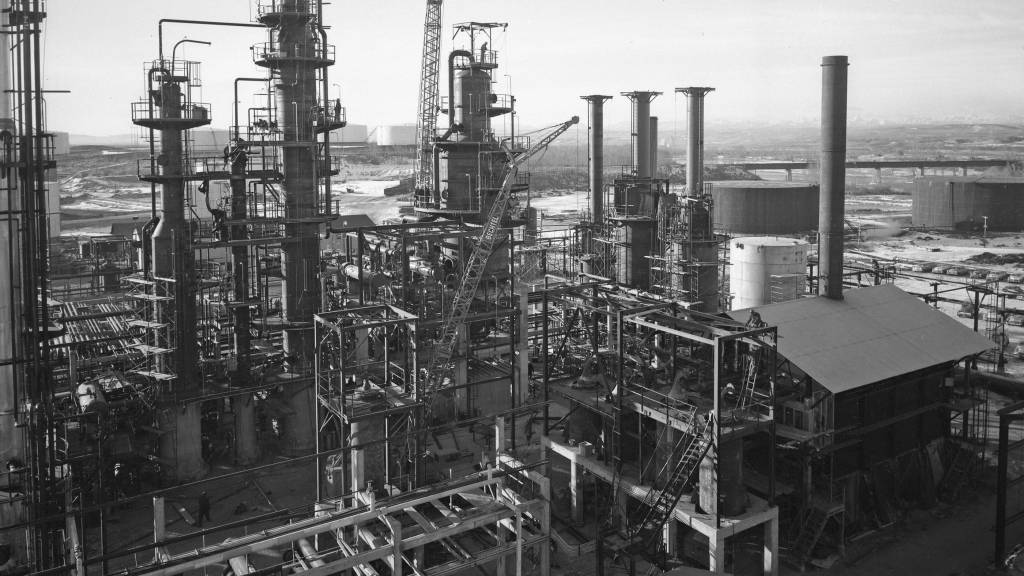

Afbeelding 1: Door het ontbreken van een fabrieksgebouw is de techniek van een olieraffinaderij van de buitenzijde goed zichtbaar. Hier die van Imperial Oil in Calgary.

Als het gaat om industrie wordt het woord ‘techniek’ tegenwoordig amper nog gebruikt, ‘technologie’ daarentegen des te meer. Met Engelstalige uitdrukkingen als ‘tech industry’ en ‘high tech’ of de Nederlandstalige variant ‘technologiesector’ bedoelt men dan bedrijven die geavanceerde producten en diensten voortbrengen die gebaseerd zijn op digitale technologie. Kennis en innovatie zijn daarbij de sleutelwoorden en het overgrote deel van de werknemers zit er in kantoortuinen achter beeldschermen. Zij leveren ontwerpen en prototypes voor producten die hoofdzakelijk door fabrieken in het Verre Oosten worden gemaakt. Wie beschikt over de technologie, ofwel de kennis van de techniek, bepaalt de richting en de snelheid van de ontwikkelingen binnen de sector. Naar het voorbeeld van Silicon Valley in de Verenigde Staten koesteren veel Westerse landen inmiddels zo’n technologische hotspot waar creatieve ondernemers de ruimte krijgen. Tegelijkertijd is de traditionele industrie er nog lang niet verdwenen en maakt gebruikt van bestaande technieken om producten voort te brengen die op hun beurt vaak ook weer techniek bevatten. Dat gebeurt inmiddels al zo lang dat er naast het industrieel erfgoed ook een omvangrijk technisch erfgoed ontstaan is. Het gaat dan om bruggen, sluizen, havenkranen, vuurtorens, poldergemalen, seinhuizen, zendinstallaties, telefooncellen en transformatorstations die na vervanging door moderne varianten als herinnering in het landschap behouden zijn gebleven. Maar ook om radiotoestellen, televisies, typemachines, kolenkachels, fornuizen, olielampen etc. die onderdeel vormen van museumcollecties. In deze bijdrage beperken we ons logischerwijze tot het technisch erfgoed dat direct verbonden is met het productieproces in de fabrieken. En dat gaat verder dan werktuigen en machines aangezien ook ovens, persen, mengers, centrifuges, filters, verfbaden, droogtrommels, destillatiekolommen, gistkuipen etc. hier deel van uit hebben gemaakt. De diversiteit is dan nog zó groot dat enkel de belangrijkste ontwikkelingen hier aan bod zullen komen. Temeer daar ook in de overige reportages op deze website regelmatig productietechnieken besproken worden.

Afbeelding 2: Houtzaagmolen volgens het ontwerp van Cornelis van Uitgeest zoals ze nog te vinden zijn in Zaandam (’t Jonge Schaap), Leidschendam (de Salamander), Utrecht (de Ster) en Deventer (de Bolwerksmolen). Zaagraam (1) en slede (2) werden via een krukas (3) door de wieken aangedreven.

Vaak wordt de industriële revolutie beschouwd als de doorbraak van het fenomeen mechanisatie. In feite was die toen al een aantal eeuwen gaande, maar dan nog aangedreven door wind- en waterkracht in plaats van stoomkracht. Want reeds in de late middeleeuwen werden watermolens niet alleen ingezet voor het malen van graan, maar ook voor het persen van olie, het vollen van lakense stoffen, het slijpen van gereedschap, het hameren van metaal, het bereiden van papierstof en het aandrijven van blaasbalgen voor hoogovens. Molens gelden dan ook terecht als de voorlopers van de fabrieken en in Engeland, de bakermat van de industrialisatie, werden deze dan ook nog lang als ‘mill’ aangeduid. In het vlakke Nederland waren deze technieken door het geringe verval van beken en rivieren slechts op beperkte schaal toepasbaar en ging men vanaf de zestiende eeuw op grote schaal windkracht niet enkel voor polderbemaling maar ook voor nijverheidsdoeleinden benutten. Daartoe werden nieuwe molentypes ontwikkeld, zoals de Paltrokmolen, en daarnaast maaltechniek ingezet voor de verwerking van andere grondstoffen zoals pigmenten tot verf, tufsteen tot tras en tabak tot snuif. De uitvinding van de zaagmolen in 1592 door Cornelis Cornelisz van Uitgeest had een bijzonder grote impact, omdat daarmee de scheepsbouw van De Republiek een voorsprong kon nemen op buitenlandse concurrenten. Door een constructie van tandwielen en krukassen slaagde hij er in om draaiende beweging van de wieken om te zetten in een op- en neergaande beweging van het zaagraam, in combinatie met een veel tragere verplaatsing van de slede waarop het te verzagen hout was bevestigd.

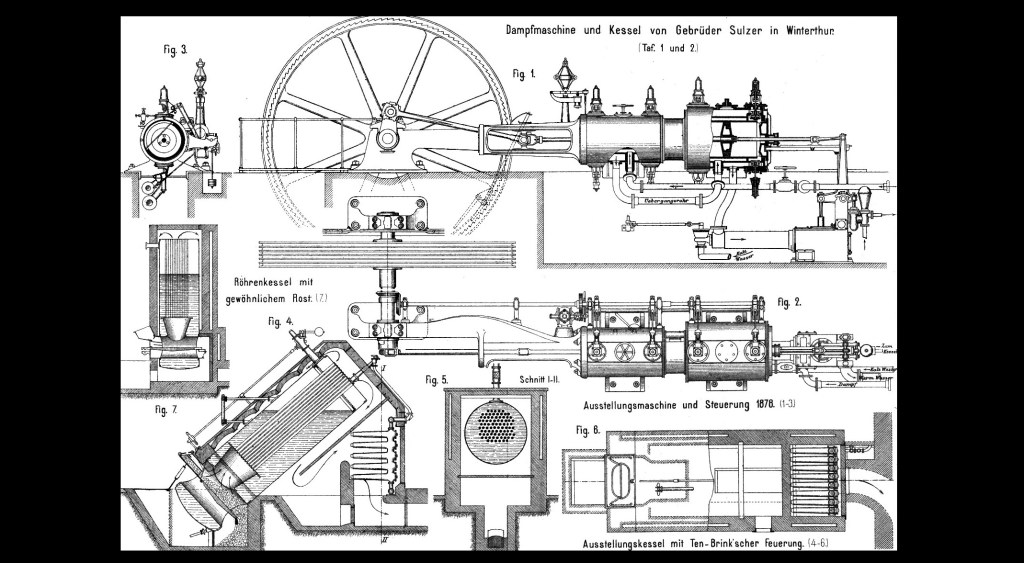

Ondanks hun wispelturige karakter bleven wind en water tot in de negentiende eeuw de belangrijkste energiebronnen voor de nijverheid. Weliswaar deed de eerste stoommachine, die van Thomas Newcomen, al in 1712 zijn intrede, deze was toen echter nog ongeschikt voor het aandrijven van productieprocessen. Als pomp in de mijnbouw voldeed de machine echter wel en maakte het daar mogelijk om tot grotere dieptes door te dringen en daarmee vooral de steenkoolwinning sterk op te voeren. Daardoor kon Abraham Darby cokes uit steenkool in plaats van houtskool gaan gebruiken voor het smelten van ijzer van een veel hogere kwaliteit dan voordien mogelijk was geweest. James Watt was hierdoor een halve eeuw later in staat om een sterk verbeterde stoommachine te bouwen die bij hogere druk werkte dan die van Newcomen en daardoor een groter vermogen had. Door stoom niet langer meer in de cilinder maar in een aparte condensor te laten afkoelen nam de energetische efficiency sterk toe. Tot slot verving Watt de bascule van Newcomen door een krukas met vliegwiel waardoor de op- en neergaande beweging van de cilinder in een ronddraaiende beweging werd omgezet, die zich veel beter leende voor een productieomgeving. De machinekamer ging het hart van de negentiende-eeuwse fabriek vormen, van waaruit via een stelsel van transmissieassen en drijfriemen de werktuigen van uiteenlopende aard konden worden bekrachtigd.

Afbeelding 3: Ontwerp voor een stoommachine met bijbehorende ketel van de Gebroeders Sulzer uit het Zwitserse Winterthur.

De stoom die werd gegenereerd in het bijbehorende ketelhuis diende vaak niet alleen om de machine aan te drijven maar ook voor het verwarmen van toestellen en installaties. Want naast mechanische energie vormt thermische energie een essentieel onderdeel in tal van productieprocessen. Met name in de textielindustrie (wassen, bleken, verven en drogen), voedingsmiddelenindustrie (koken, fermenteren, stomen en drogen) en chemische industrie (kristalliseren, extraheren, distilleren en drogen) was (en is) stoom een efficiënte warmtebron. Via dubbelwandige ketels, kuipen, kolommen en buizen kon de stoom zijn warmte overdragen aan grondstoffen, mengsels en producten. De ruimten waarin deze zich bevonden kregen dan ook al snel een temperatuur die onaangenaam hoog was voor de werknemers, maar soms werd stoom juist gebruikt om gedurende de wintermaanden de fabriek te verwarmen. Voor veel productieprocessen zijn echter aanmerkelijk hogere temperaturen nodig die alleen in ovens te realiseren zijn. Bekende voorbeelden hiervan zijn het smelten van glas, ijzer en andere metalen, het bakken van stenen en aardewerk en het branden van houtskool en kalk die plaatsvinden bij temperaturen tussen duizend en vijftienhonderd graden Celsius. De eerste hoogovens kwamen aan het einde van de middeleeuwen in gebruik en waren gebaseerd op hetzelfde principe dat al door de Romeinen werd gebruikt voor het branden van kalk. Aan de bovenzijde werd de torenvormige oven gevuld met grondstoffen, die naar gelang ze zich naar beneden verplaatsten thermisch werden omgezet in de gewenste product dat aan de onderzijde werden afgevoerd voor verdere verwerking. De opgaande gasstroom zorgde voor de benodigde ‘trek’ waardoor de vuurhaard een hoge temperatuur kon bereiken. Van laatstgenoemd effect werd ook gebruik gemaakt in de potovens voor het smelten van glas en metalen in grote kroezen die zich direct boven de vuurhaard bevonden. De veldovens waarin stenen gebakken werden hadden veel weg van de houtskoolmeilers in die zin dat men een stapeling maakte van het te verhitten materiaal en deze afsloot met klei, uitgezonderd enkele lucht- en rookgaten voor een, weliswaar zeer primitieve, temperatuurbeheersing.

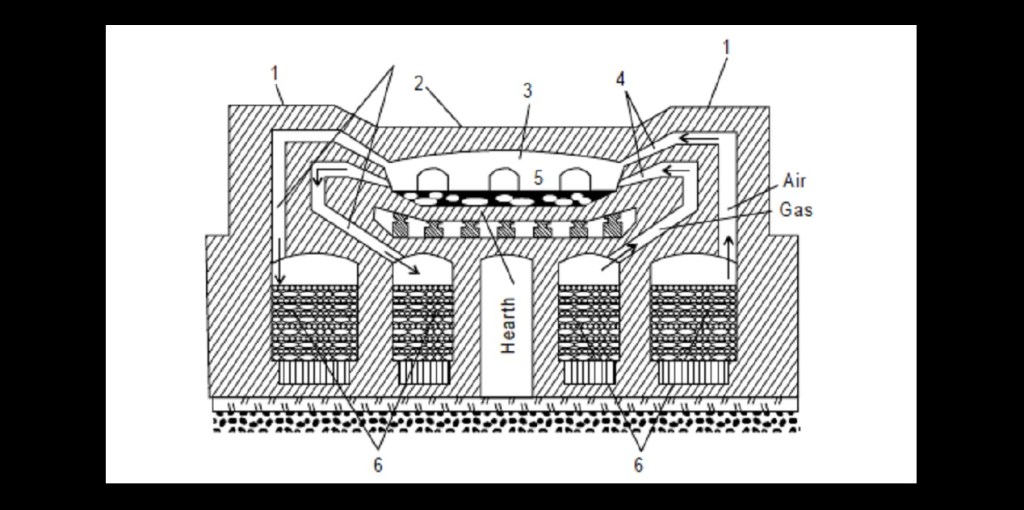

De veldoven bleef nog tot diep in de negentiende eeuw een vertrouwde verschijning, maar werd toen snel verdrongen door de ringoven van Hoffmann. Hierin werden de hete rookgassen op ingenieuze wijze gebruikt voor de opwarming van de vormelingen, voorafgaand aan het eigenlijke bakproces. Energie-efficiency en temperatuurcontrole namen hierdoor aanzienlijk toe en daarmee de kwaliteit van bakstenen en dakpannen. Nieuwe oventypes voor andere processen berustten eveneens op een verbeterde warmtehuishouding, met name door het regenereren van rook- en afgassen. Het bekendste voorbeeld hiervan is de Siemens-Martinoven die om deze reden ook wel regeneratief-oven werd genoemd. Deze werd in 1865 geïntroduceerd voor de staalproductie, maar vond enkele decennia later ook toepassing in de glasindustrie waar ze doorgaans als continu- of wanoven werd aangeduid. Vloeibaar staal en glas bevonden zich namelijk in een ondiepe wan waar voortdurend een vlam overheen streek, waarvan de hete gassen een warmtewisselaar passeerden die na ‘omkering’ de gas- en luchttoevoer ging opwarmen. De retortoven kan in zekere zin gezien worden als de negentiende-eeuwse opvolger van de houtskoolmeiler. In plaats van hout onder uitsluiting van lucht om te zetten in houtskool, ging men retortovens gebruiken voor de ‘droge destillatie’ van steenkool tot cokes voor de ruwijzerproductie in hoogovens. Naast deze cokesfabrieken vormden retortovens ook het hart van stedelijke gasfabrieken, waar het bij de droge destillatie ontstane gasmengsel van waterstof, methaan en koolmonoxide na zuivering werd opgeslagen in grote gashouders, om vandaaruit gedistribueerd te worden voor verlichting van straten en huizen.

Afbeelding 4: Schematische tekening van een Siemens-Martinoven met muren van vuurvaste steen (1), de ovenkap (2), de smeltkamer (3), de gas- en luchtkanalen (4), openingen voor toevoer van grondstoffen (5) en warmteregeneratoren (6).

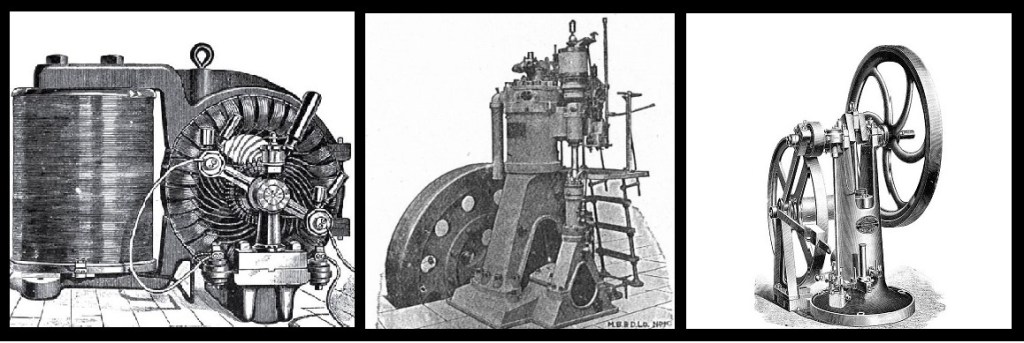

Hoewel de stoommachine gedurende de negentiende eeuw de krachtbron werd van veel fabrieken, had ze voor industriële toepassing toch haar beperkingen. Zo konden individuele werktuigen die er op aangesloten waren niet in toerental gevarieerd worden. Dat gold ook voor hun plaatsing binnen de fabriek, die bepaald werd door het overbrengstelsel van assen en riemen. Tot slot betekende een machinekamer met ketelhuis een investering die voor veel kleine ondernemingen moeilijk op te brengen was. Kort voor 1900 bracht de introductie van elektriciteit als nieuwe energiedrager wat dat betreft uitkomst. De eerste jaren stonden weliswaar vooral in het teken van elektrische verlichting, maar ook dat was al een enorme vooruitgang de industrie omdat het veel veiliger was dan olie- of gaslampen. Het was echter de elektromotor die de langgewenste doorbraak bracht op het gebied van de mechanisatie vanwege zijn flexibiliteit. Fabrikanten gingen ze op grote schaal inzetten en voorzagen hun stoommachine van een generator om zelf elektriciteit op te wekken. Omdat er aanvankelijk nog maar weinig elektriciteitscentrales waren schaften veel kleine bedrijven in eerste instantie nog een diesel- of gasmotor: verbrandingsmotortypen die eveneens aan het einde van de negentiende eeuw beschikbaar waren gekomen dankzij Rudolf Diesel en Étienne Lenoir. Door hier elektriciteit mee op te wekken of werktuigen mee aan te drijven konden zelfs ambachtelijke bedrijven zich mechaniseren. Machinebouwers reageerden hierop door een diversiteit aan elektrische gereedschappen op de markt te brengen zoals naai-, stik-, strijk-, boor-, schuur-, frees-, zaag-, slijp-, wals-, buig- en snijmachines, om maar een greep uit hun assortiment te noemen.

Begin vorige eeuw ontstonden een aantal nieuwe industrietakken die zich vooral gingen toeleggen op consumentenproducten zoals de elektrotechnische-, chemische- en voedingsmiddelenindustrie. Tal van nieuwe technieken moesten hiervoor ontwikkeld worden, zoals koel- en verpakkingsmachines voor de voedingsmiddelenindustrie. Brouwerijen voor bier van lage gisting gingen rond 1875 als eerste koelmachines gebruiken, gevolgd door slachterijen, margarine- en zuivelfabrieken. Nadat de inblikmachine in 1846 en autoclaaf in 1879 hun intrede hadden gedaan, was het mogelijk om vis, vlees, groenten en fruit tot zogenaamde conserven te verwerken. Een chemische industrie in de ware zin des woords ontstond pas toen er voor het eerst daadwerkelijk verbindingen gesynthetiseerd gingen worden in reactoren. Kleurstoffen en medicijnen uit steenkoolteer en kunstmest uit cokesovengas waren hier de vroegste voorbeelden van. Scheidingstechnieken als destillatie, extractie en kristallisatie die voorheen op ‘batch-wijze’ waren bedreven, moesten nu op ‘continu-wijze’ gaan plaatsvinden. Zo kwamen de moderne chemische fabrieken tot stand zoals we ze nu ook nog kennen met hun ‘wirwar’ van pijpen, afsluiters, kolommen en reactoren: de ‘chemical plant’. De elektrotechnische industrie produceerde lampen, radio’s en röntgenbuizen waarbij metallurgie, glas- en vacuümtechniek een belangrijke rol speelden. Hiervoor werden vacuümpompen en afsmeltmachines in carrousels met nauwkeurige tacttijden samengebracht. Voor de vervaardiging van de delicate componenten was een hoge graad van precisie vereist die er samen met de complexe samenstellingen voor zorgde dat er nog steeds veel mensenhanden nodig waren voor het assemblagewerk dat in grote ateliers plaatsvond. Tegelijkertijd vonden er echter ook in bestaande industrietakken innovaties plaats die om nieuwe productietechnieken vroegen. Zo werd de textielsector uitgebreid met de tricotage-industrie, waar met rond- en vlakbreimachines ondergoed, kousen en truien geproduceerd werden, en met de kunstzijde-industrie die met chemie en nieuwe spintechnieken synthetische garens leverde met geavanceerde eigenschappen.

Afbeelding 5: De uitvinding van de elektromotor, dieselmotor en gasmotor (v.l.n.r.) gaven rond 1900 een impuls tot verdere mechanisatie van de industrie.

Na de Eerste Wereldoorlog gingen de Verenigde Staten de toon zetten op industrieel gebied en automobielproducent Ford werd daarvan het uithangbord. Menig fabrikant uit Europa stak de Atlantische Oceaan over om inspiratie op te doen en een bezoek aan de Fordfabrieken van River Rouge was daarbij een min of meer verplicht nummer. Assemblage van automobielen op een lopende band gold als revolutionair en kreeg snel navolging in andere landen en andere industrietakken. Bakeliet was in de jaren twintig de eerste kunststof die d.m.v. persen en verhitten tot tal van producten verwerkt werd. Voor de thermisch vervormbare kunststoffen, kortweg ‘plastics’, die daarna kwamen werd het spuitgietproces de dominerende techniek. De grondstoffen hiervoor waren afkomstig van de petrochemische industrie, waarin de VS eveneens leidend waren door de introductie van nieuwe technieken zoals ‘kraken’. Reeds voor de oorlog ging men er vliegtuigen van aluminium bouwen, waardoor de Amerikaanse vliegtuigindustrie een voorsprong kreeg die ze ruim een halve eeuw wist te behouden. Uit de ontwikkeling van de atoombom tijdens de Tweede Wereldoorlog kwam een nucleaire industrie voort om de benodigde grondstoffen te verrijken en afvalstoffen op te werken in ultracentrifuges en kweekreactoren. Hadden de eerste transistoren en diodes nog wel iets weg van elektrotechnische componenten, de integrated circuits (IC’s) die de halfgeleiderindustrie daarna ging voortbrengen vonden toepassing in elektronicaproducten zoals computers en tegenwoordig smartphones. Vooral de geavanceerde technieken om deze ‘chips’ op sub-micronschaal te patroneren in zogenaamde waferstep-machines worden vandaag de dag als strategisch bestempeld.

Het zijn deze chips die het hart vormen van de robots die de afgelopen decennia nog meer menselijke arbeid in de fabrieken zijn gaan vervangen en daarmee de industrialisatie in een nieuwe fase heeft doen belanden. Sensoren voor herkenning en aansturingselektronica om daar in een fractie van een seconde op te reageren hebben ervoor gezorgd dat ze ook in logistieke bedrijven zijn doorgedrongen. Naast snelheid is ook nauwkeurigheid een belangrijke overweging geworden om ze in te zetten. Voor de energie-intensieve industrietakken zal het een uitdaging worden om CO2-emissie terug te dringen. De hoge temperaturen die voor de fabricage van staal, glas, bouwkeramiek, betoncement en chemicaliën zijn vereist kunnen nu eenmaal niet direct met wind- en zonnestroom worden bereikt. Door met deze klimaatvriendelijk opgewekte stroom zogenaamde groene waterstof uit water te elektrolyseren zou dit in principe wel mogelijk zijn, hoewel de benodigde hoeveelheden astronomische groot zijn. Critici houden het er dan ook op dat dit vooralsnog geen realistisch alternatief is en deze sectoren nog lang aangewezen zullen zijn op fossiele brandstoffen. Techniek mag dan al eeuwenlang uitkomst hebben gebracht om als maar betere productieprocessen tot stand te brengen, het lijkt er op dat in dit geval toch een grens is bereikt.

Afbeelding 6: De automobielindustrie heeft altijd voorop gelopen met het inzetten van robots in haar productieproces. Hier voor het lassen van de carrosserie.