Afbeelding 1: Met hun grote raampartijen doen de voormalige fabrieksgebouwen van Philipscomplex Molenberg nog verrassend modern aan.

Afbeelding 1: Met hun grote raampartijen doen de voormalige fabrieksgebouwen van Philipscomplex Molenberg nog verrassend modern aan.

Hoewel de mijnbouw een zwaar stempel heeft gedrukt op het recente verleden van Heerlen, is het erfgoed dat hier nog aan herinnert relatief schaars. Nieuwe bedrijvigheid die na de mijnsluitingen vervangende werkgelegenheid moest bieden, was vaak maar een kort leven beschoren. Een uitzondering hierop betrof de vestiging van Philips op de Molenberg, die ruim een halve eeuw uiteenlopende componenten produceerde, met op het hoogtepunt achttienhonderd medewerkers. Toen het bedrijf in 1950 haar deuren opende floreerde de steenkolenwinning weliswaar nog, niettemin was deze moderne industrie reeds welkom voor met name de vrouwelijke beroepsbevolking. De halfgeleidertechnologie mocht dan juist in die jaren tot ontwikkeling komen, de vraag naar elektronenbuizen bleef nog tot in de jaren zeventig bestaan en Philips Heerlen produceerde ze. Daarna volgden magneetkoppen voor cassetterecorders, reedcontacten voor telefooncentrales, beeldversterkers voor röntgenapparaten en LCD’s voor beeldschermen. Sluiting van de laatste Philipsactiviteit in 2009 betekende niet het einde voor wat inmiddels bedrijvenpark Molenberg was gaan heten. Onder de nieuwe naam ©-mill bieden de voormalige fabrieksgebouwen tegenwoordig onderdak aan startende ondernemers in de creatieve sector.

Toen na afloop van de oorlog duidelijk werd dat de toepassing van elektronenbuizen in nieuwe apparaten een grote vlucht zou gaan nemen, werd besloten om in de nieuwe HIG-organisatiestructuur die in 1946 tot stand kwam deze componenten onder te brengen in een eigen Hoofd Industrie Groep. Deze HIG Elektronenbuizen, die later op zou gaan in de HIG Elcoma, kwam onder leiding te staan van ir. Henk Hazeu.. Hij zag zich gesteld voor de uitdaging om in korte tijd niet alleen de productie van bestaande elektronenbuizen sterk op te voeren, maar ook nieuwe types te introduceren waarvan de beeldbuis de voornaamste was. In het kader van het spreidingsbeleid lag het voor de hand om de eerste categorie onder te brengen een nieuwe ‘buitenfabriek’, zodat er capaciteit en technische expertise vrijkwam in Eindhoven voor de veel complexere beeldbuizen. Hoewel het al snel duidelijk was dat de transistor, uitgevonden in 1947 door de Amerikaanse Bell Laboratories, op termijn de rol van schakelaar en versterker van elektronenbuizen zou gaan overnemen, vormde dit geen aanleiding om van deze operatie af te zien. De voordelen van de transistor waren weliswaar evident, een lage elektrische spanning en geen gloeidraad met opwarmtijd die onderhevig is aan slijtage, de productiekosten waren dermate hoog dat ze voorlopig nog op beperkte schaal toegepast zouden worden. Zo liet de eerste transistorradio van Philips nog tien jaar op zich wachten. Elektronenbuizen zouden daarom nog tot medio jaren zeventig in elektrische apparaten verwerkt worden en werden vanaf 1950 geproduceerd in het atelier van Heerlen. Afbeelding 2: De pijpleidingen op de portalen hebben plaatsgemaakt voor de bekabeling van de digitale infrastructuur van ©-mill.

Afbeelding 2: De pijpleidingen op de portalen hebben plaatsgemaakt voor de bekabeling van de digitale infrastructuur van ©-mill.

Eind 1950 startte de nieuwbouwwerkzaamheden op de Molenberg en het eerste gebouw dat een half jaar later gereed kwam was de toekomstige kantine. In afwachting van een volwaardige productiehal zetten een kleine tweehonderd montagemedewerksters die in Terwinselen waren opgeleid daar hun werkzaamheden voort. De naoorlogse fabrieksgebouwen van Philips onderscheidden zich sterk van wat de onderneming in het vooroorlogse decennium had laten bouwen. Toen ging het om hoogbouw van zes of zeven etages die was opgetrokken in gewapend beton en waarvan de voormalige radioapparatenfabrieken in Eindhoven (Strijp S) en Leuven (Philipssite) nog bestaande voorbeelden zijn. Na de oorlog koos het bedrijf voor laagbouw in donkerbruine baksteen en met licht hellende zadeldaken. Wel gehandhaafd bleven de kenmerkende grote raampartijen in de montageateliers ten behoeve van de natuurlijke lichtinval. De kantoorgedeelten van de hallen telden twee etages en bevonden zich rondom de montageruimtes, waarop men vanaf bordessen uitzicht had. Het T-vormige kantinegebouw dat als eerste in gebruik werd genomen bevond zich aan de zijde van de Jan Campertstraat, de eerste productiehal die in 1952 gereed kwam lag hier direct achter en verdere uitbreidingen in de daaropvolgende jaren waren eveneens parallel aan de Staringstraat georiënteerd. De eerste daarvan betrof een gebouw voor de huisvesting van de bedrijfsleiding, administratie, kwaliteitslaboratorium en magazijnen dat in 1956 klaar was en een totaal vloeroppervlak had van duizend vierkante meters. Niet veel later begon op het daar weer achter gelegen terrein aan een tweede grote productiehal met een vloeroppervlak van 2400 vierkante meter die bestemd was voor de fabricage van elektronenbuizen voor professionele toepassingen. Het ging daarbij om buizen voor onder meer in rekenmachines en telefooncentrales waarvoor de productieomstandigheden aan bijzondere eisen moesten voldoen, zoals een praktisch stofvrije omgeving.

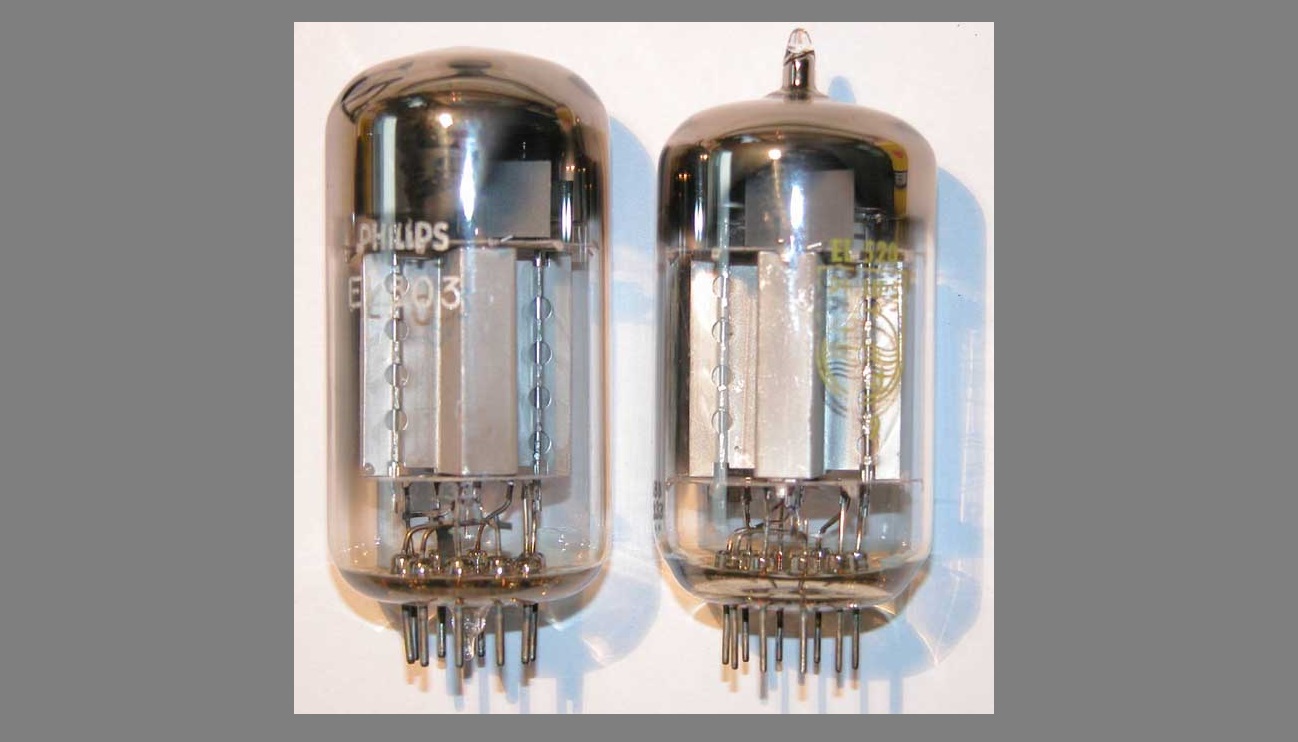

Toen Philips Heerlen in 1960 tien jaar bestond kon tevens de vijftienhonderdste medewerkster feestelijk worden verwelkomd. Het complex onderging een tweede grote uitbreiding met een nieuwe fabriekshal van zesduizend vierkante meter en de behoefte aan nieuw personeel leek onverzadigbaar. Om zich als aantrekkelijke werkgever te profileren verleende Philips steun aan de oprichting van een zogenaamde levensschool in Heerlen, waar jonge personeelsleden naast hun werk één dag in de week nog onderwijs ontvingen. In tien jaar tijd had het bedrijf een goede band opgebouwd met Heerlen, maar dat was niet altijd even gemakkelijk geweest en een enkele keer had het voorbestaan zelfs aan een zijden draad gehangen. Ten gevolge van de mijnbouwactiviteiten was het onvermijdelijk dat er af en toe verzakkingen optraden en in 1955 leidde een instorting op veertig meter diepte onder het Philipscomplex tot een gedeeltelijke verzakking van de productiehal waarbij drieduizend ruiten sprongen. Het mijnschadefonds vergoedde alle kosten, maar Philips zag uit voorzorg af van plannen om een glasfabriek op de Molenberg te bouwen. Dit was overwogen vanwege de nabijheid van een winplaats van kwartszand, maar het risico op verzakking van glasovens, die al gauw een massa van zo’n honderd ton konden hebben, werd in Heerlen te groot geacht. Deze glasfabriek zou uiteindelijk gebouwd worden in het Belgische Lommel. Afbeelding 3: De eerste decennia stond de productie van de Philipsfabriek in Heerlen vrijwel volledig in het teken van elektronenbuizen.

Afbeelding 3: De eerste decennia stond de productie van de Philipsfabriek in Heerlen vrijwel volledig in het teken van elektronenbuizen.

De introductie van de kleurentelevisie in de twee helft van de jaren zestig betekende wederom een capaciteitsvergroting voor Heerlen aangezien dit nieuwe type voor ontvangst en versterking voorlopig nog met elektronenbuizen wordt uitgerust. De aanwerving van enkele honderden nieuwe medewerkers was vooral nu uitermate welkom omdat de gevolgen van de eerste mijnsluitingen op de werkgelegenheid voelbaar begonnen te worden. Er werden dan ook relatief meer mannen dan vrouwen aangenomen en indien het oud-mijnwerkers betrof voorzag Philips in een omscholings-traject. Deze verhouding was overigens al langer aan het verschuiven omdat uit oogpunt van kostprijsverlaging het fabricageproces van de elektronenbuizen in toenemende mate gemechaniseerd werd en er daarom minder vrouwenhanden aan te pas kwamen. Het onderhouden en afstellen van productiemachines daarentegen was juist weer het domein van mannelijke werknemers. De uitbreiding van eind jaren zestig met nog eens zo’n drieduizend vierkante meter vloeroppervlak betrof dan ook voornamelijk werkplaatsen voor dit soort ondersteunende diensten. Ook het laboratorium groeide mee. Oorspronkelijk hield dit zich enkel bezig met kwaliteitsbewaking, maar nu werd hier de ontwikkeling van radio- en televisie-ontvangstbuizen, voorheen in Eindhoven gevestigd, aan toegevoegd. Alle vijftien Philipsfabrieken die wereldwijd elektronenbuizen produceerden kregen voortaan hier vandaan technische ondersteuning bij de invoering van nieuwe buistypes. Het leverde werk op voor zo’n vijftig hoger geschoolde technici die zich even goed door de sanering van de mijnindustrie gedwongen zagen om in andere sectoren te gaan werken. Zo stond de teller aan het einde van dit decennium op zo’n achttienhonderd personeelsleden en behoorde het complex in Heerlen tot de grotere Philipsvestigingen. Afbeelding 4: Productiehal (links) en kantine (rechts) gezien vanaf de kruising van de Jan Campertstraat met de Staringstraat, medio jaren vijftig.

Afbeelding 4: Productiehal (links) en kantine (rechts) gezien vanaf de kruising van de Jan Campertstraat met de Staringstraat, medio jaren vijftig.

Andere componenten waarvan de productie vanaf begin jaren zeventig naar Heerlen werden verplaatst waren reed-contacten, delay lines en magneetkoppen voor band- en cassetterecorders. Laatstgenoemden kwamen over uit de fabriek in het Belgische Hasselt, waar men zich volledig ging toeleggen op de apparaten zelf. Bij de delay lines ging het om vertragingsmodules voor de sterk in opkomst zijnde kleurentelevisie. De ontvangst-buizen in elektronische apparaten werden nu weliswaar in hoog tempo verdrongen door transistoren, elektronenbuizen vonden nog steeds toepassing in professionele apparatuur. Deze zendbuizen had de HIG Elcoma tot dan toe in Eindhoven geproduceerd, maar vanaf 1972 werd deze activiteit overgebracht naar Heerlen, hetgeen werk betekende voor een kleine vierhonderd medewerkers die voorheen betrokken waren bij de fabricage van ontvangstbuizen. Hiervoor werd ook een nieuw testcentrum ingericht met enorme transformatoren om het benodigde vermogen van anderhalve Megawatt te leveren en een speciale voorziening voor de grote hoeveelheid koelwater, veertigduizend liter per uur, die dit vereiste. Vanwege de nabijheid van een vliegveld en vluchtleidingscentrum van Eurocontrol in Beek en een basis van de NAVO in Brunssum moest bovendien de elektromagnetische straling van de testzenders afgeschermd worden met ‘kooien van Faraday’ om storingen te voorkomen. Elektronenbuizen voor beeldvorming, ofwel beeldbuizen, vonden niet alleen toepassing in televisietoestellen en monitoren maar ook als oscilloscopen in meetapparatuur en deze werden vanaf 1975 door Philips Heerlen gemaakt. Vergelijkbaar kleine beeldbuizen deden dienst in röntgenbeeld-versterkers, apparaten die een real-time röntgenbeeld weergeven in plaats van de fluorescentieplaten waarmee enkel fotografische afbeeldingen worden verkregen. Daarom besloot Philips Medical Systems in 1982 om deze voortaan in Heerlen te produceren in een nieuwe fabriek die aan de zuidoostzijde van het complex werd gebouwd. Tot slot kwam er een jaar later nog een galvanische afdeling tot stand in de oude productiehal. Afbeelding 5: ©-Mill combineert nieuwe bedrijvigheid met het behoud van industrieel erfgoed.

Afbeelding 5: ©-Mill combineert nieuwe bedrijvigheid met het behoud van industrieel erfgoed.

Met het naderen van de eeuwwisseling begonnen de veranderingen binnen Philips zich in een steeds hoger tempo te voltrekken. Al in de jaren tachtig was naar Angelsaksisch voorbeeld een nieuwe organisatiestructuur tot stand gekomen bestaande uit Productdivisies en Business Units in plaats van Hoofd Industrie Groepen. Hierbij werden de activiteiten van Elcoma verdeeld over de divisies ‘Halfgeleiders’ en ‘Componenten’, waarbij het gros van de in Heerlen geproduceerde componenten aan laatstgenoemde divisie werd toebedeeld. Vanaf de jaren negentig begonnen multinationals zich onder druk van hun aandeelhouders te concentreren op hun kernactiviteiten en ook Philips ging mee in deze trend. De componentendivisie kwam al snel in beeld voor ontmanteling omdat haar producten weinig bijdroegen aan het profileren van de merknaam Philips en vaak ook bij andere bedrijven ingekocht konden worden. Dit betekende dat de fabrieken werden gesloten, verzelfstandigd en/of verkocht waardoor de traditionele Philipscomplexen veranderden in ‘gewone’ bedrijvenparken. Zo ontstond in Heerlen het bedrijvenpark Molenberg, waar de productie van röntgenbeeld-versterkers, reedcontacten, OLEDs en oscillograaf-buizen werd voortgezet door respectievelijk Argus (2009-heden), Neways (1991-heden), OTB (2005-2014) en Cathode Ray Technology (1994-2012). Omdat ondanks verandering van eigenaarschap een verdere inkrimping van de industriële bedrijvigheid in de lijn der verwachting lag, besloot vastgoedbelegger TCN het complex in 2007 in zijn geheel aan te kopen en om te vormen tot een ‘urban parc’ waar naast werken ook ruimte is voor onderwijs, kunst & cultuur en wonen. Hiertoe werd het complex omgedoopt in ©-Mill, als Engelstalige verwijzing naar de molen die het zijn eerdere benaming gaf. Deze aanpak bleek succesvol, want binnen vijf jaar tijd liep het aantal bedrijven, instellingen en creatieve ondernemers dat een huurcontract afsloot op tot vijfentachtig. De gebouwen moesten wel aangepast worden voor deze kleinschalige bedrijvigheid en vooral de oude hallen van de elektronenbuizenfabriek waren hierbij in trek vanwege hun uitgesproken industriële uitstraling. Na een grondige opknapbeurt, waarbij de architectuur behouden bleef maar het interieur werd opgedeeld in eigentijdse kantooreenheden, bieden deze ‘ondernemershuizen’ nu onderdak aan nieuwe bedrijvigheid, zoals gezondheidsdiensten, internetbedrijven, culturele ondernemers, boekhoud- en architectenbureaus. Zij kunnen gebruik maken van gemeenschappelijke diensten zoals beveiliging, bedrijfsrestaurant, receptie-functie, postverwerking, technische dienst en groenvoorziening die door ©-Mill worden aangeboden. Dat dit initiatief landelijk gezien niet onopgemerkt bleef bleek in 2011 toen ©-Mill werd uitgeroepen tot het beste bedrijventerrein van Nederland. En daarmee lijkt Heerlen binnen ruim een eeuw tijd na een fase van zwar(t)e industrie en moderne industrie, nu ook het tijdperk van de creatieve industrie te zijn binnengetreden. Afbeelding 6: Het bedrijfsrestaurant is één van de gemeenschappelijke diensten op ©-Mill.

Afbeelding 6: Het bedrijfsrestaurant is één van de gemeenschappelijke diensten op ©-Mill.