Afbeelding 1: De voormalige loodwitfabriek van Moritz Müller & Söhne aan de Ronsdorfer Straße in Düsseldorf. Tegenwoordig is hier het bedrijvencomplex Alte Farbwerke in gevestigd.

‘Schreibtisch des Ruhrgebiets’, ofwel ‘Schrijftafel van het Ruhrgebied’, dat was eens de bijnaam van de stad Düsseldorf. Die had ze te danken aan het feit dat grote ondernemingen uit de kolen- en staalindustrie er hun hoofdkantoor gevestigd hadden. Hun fabrieken stonden in Duisburg, Essen of Bochum, maar het ontbrak deze plaatsen aan stedelijke allure en voorzieningen waar administratief personeel, gestudeerde functionarissen en directieleden zo op gesteld zijn. Dat deze wél te vinden waren in Düsseldorf is enigszins ironisch vanwege de uitgang ‘dorp’ in haar plaatsnaam, maar kwam voort uit haar status als hoofdstad van het hertogdom Gulik en later residentiestad van de keurvorsten van de Palts. Laatstgenoemden lieten op de rechter Rijnoever paleizen en ministeries bouwen, terwijl hun ambtenaren en secretarissen chique woonhuizen en villa’s lieten optrekken. Toen in de loop van de negentiende eeuw de industrie zich in hoog tempo begon te ontwikkelen, kozen haar gangmakers er voor om samen te komen in deze zetel van bestuursmacht, teneinde politieke beslissingen te kunnen beïnvloeden. Dat begon met de Zollvereinländische Eisenhütten- und Bergwerksverein in 1852, gevolgd door de Verein Deutscher Ingenieure in 1861 en Verein Deutscher Eisen- und Stahlindustrieller in 1874. In 1904 kwam in Düsseldorf het Stahlwerksverband tot stand, een syndicaat waarin bijna alle staalproducenten uit het Ruhrgebied en later tachtig procent van hun branchegenoten uit het Duitse Keizerrijk verenigd waren. Vanaf 1908 vergaderde dit kartel in de Stahlhof, een prestigieus kantoorgebouw met façaden van rode zandsteen, dat symbool ging staan voor Duitslands machtige staalbaronnen en nog altijd te bewonderen is in de Bastion Straße. Toch betekende dit niet dat er in Düsseldorf zélf helemaal geen industrie ontstond. Daarvoor was haar gunstige ligging aan de Rijn gewoon té aantrekkelijk. Nadat er ook een spoorlijn naar textielstad Elberfeld (nu deel van Wuppertal) was aangelegd, streken aan weerszijden hiervan bedrijven neer als Piedboeuf, Mannesmann en Rheinmetall die staal verwerkten tot respectievelijk stoomketels, buizen en munitie. Tot de kleinere ondernemingen behoorde Moritz Müller & Söhne die er vanaf 1900 loodwit ging produceren.

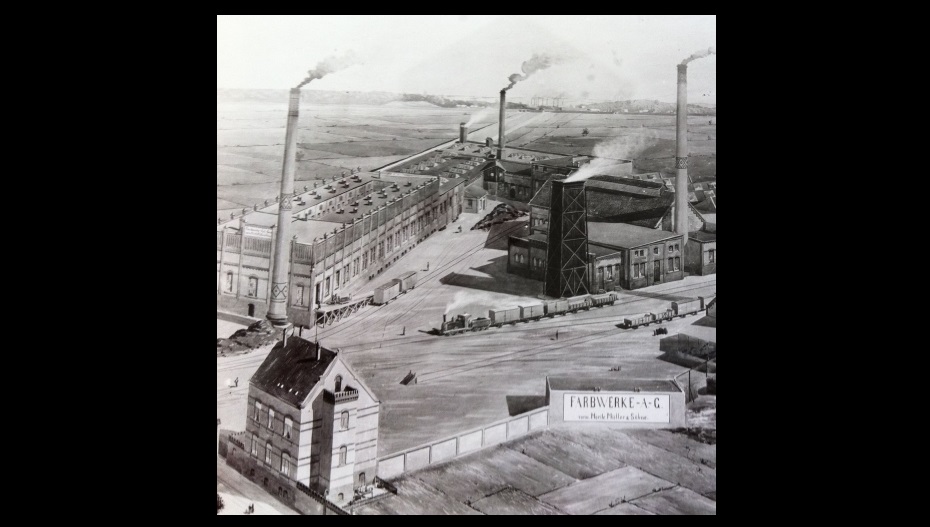

Afbeelding 2: Luchtopname van het fabriekscomplex van Moritz Müller & Söhne, toen inmiddels beter bekend als Vereinigte Farbwerke AG. Duidelijk zichtbaar is het raccordement dat aangesloten was op de spoorlijn Düsseldorf-Elberfeld.

Basisch lood(II)carbonaat vond eeuwenlang toepassing als wit pigment in verf en aardewerk en stond daarom bekend als loodwit. Hoewel lood(II)carbonaat even wit is, ging de voorkeur uit naar de basische variant omdat deze met de lijnolie van de verf een hecht moleculair netwerk vormt. Door zijn hoge dekkingskracht kon zelfs op een donkere ondergrond een glanzend witte laag verkregen worden en daarom werd de giftigheid van deze verbinding op de koop toegenomen. Pas met het tegenwoordig gebruikte titaanwit kwam er een vergelijkbaar alternatief beschikbaar waaraan geen gezondheidsrisico verbonden was. In de zeventiende- en achttiende eeuw was De Republiek der Zeven Provinciën het belangrijkste productiecentrum van loodwit, waar deze zogenaamde trafiek vooral geconcentreerd was in Rotterdam en de Zaanstreek. Het grootste deel werd geëxporteerd naar Engeland, Frankrijk en het Rijnland. Daar produceerde men het weliswaar ook, maar hun loodwit kon in kwaliteit niet tippen aan die van het ‘Hollandse procedé’. Daarbij werd een opgerolde strip lood met (bier)azijn in een aardewerken pot gestopt, waarvan er honderden in een ruimte met paardenmest (!) tot broeien gebracht werden. Als deze weken later weer één voor één geledigd werden, klopte men het gevormde loodwit los van het resterende metaal, vermaalde en zeefde het in een molen en verpakte het poeder samengedrukt tot een broodvorm in blauw papier. De chemische achtergrond zou pas veel later opgehelderd worden en kwam erop neer dat het lood met zuurstof uit de lucht en koolzuur uit de broeiende paardenmest reageerde tot basisch lood(II)carbonaat: PbCO3Pb(OH)2. Het azijn was enkel nodig om deze chemische reactie op gang te brengen, zonder in het eindproduct terecht te komen. De loodwitmolens waren uitwendig niet te onderscheiden van andere industriemolens zoals er destijds honderden in Holland stonden. Net als andere trafieken raakte die van het loodwit gedurende de Franse Tijd in het slop en werd daarna overvleugeld door buitenlandse concurrenten die het ondertussen op industriële schaal waren gaan produceren, bijvoorbeeld volgens het proces van Thenard dat uitging van goudglit (PbO) als grondstof. Halverwege de negentiende eeuw begon ook de productie in Duitsland sterk toe te nemen. Omdat ze zelf niet over zuivere loodertsen beschikten hadden ze tot die tijd lood uit Engeland betrokken, maar het metallurgisch raffinageproces van Carl Karsten uit 1842 bracht daar verandering in. Uiteindelijk zou bijna een derde deel van het in Duitsland gewonnen looderts tot loodwit verwerkt gaan worden. Naast deze goedkope grondstof uit eigen bodem behaalden de Duitsers een tweede kostenvoordeel door het benodigde koolzuur te vormen uit cokes, dat voor weinig geld door de staalindustrie geleverd kon worden. Tenslotte schakelden ze over op een zogenaamd kamerproces, waarbij de toevoer van waterdamp, koolzuurgas en azijnzuurdamp op gecontroleerde wijze verliep en dat daarom een veel hogere opbrengst gaf dan het ‘Hollandse procedé’.

Afbeelding 3: De grote fabriekshal waarin het loodwit in een volledig gemechaniseerd proces werd geproduceerd om de werknemers er zo min mogelijk aan bloot te stellen. Uiteindelijk ging men het hier daarom ook zelf tot verf verwerken.

De loodwitfabriek van Moritz Müller & Söhne wordt in de archiefstukken van Düsseldorf voor het eerst vermeld in 1862 en was toen gevestigd aan de Cölner Straße. Men hield er zich naast de fabricage van loodpigmenten ook bezig met de destillatie van hout. Bij deze verhitting van hout onder uitsluiting van lucht ontstonden naast gassen als waterstof, methaan en ethyleen ook dampen van methanol, azijnzuur en aceton die na condensatie als oplosmiddel toepasbaar waren. Het azijnzuur zal ongetwijfeld bij de loodwitproductie zijn ingezet. Om de productie te kunnen uitbreiden werd in 1900 een nieuw fabriekscomplex aan de Ronsdorfer Straße opgetrokken, met een spooraansluiting op de lijn naar Elberfeld. Om hiervoor voldoende kapitaal te kunnen aantrekken liet het bedrijf zich organisatorisch omvormen tot een naamloze vennootschap (Aktien Gesellschaft, kortweg AG). Min of meer gelijktijdig hadden ook een aantal grote concurrenten hun bedrijf uitgebreid, terwijl in de openbaarheid de schadelijke effecten van het product loodwit juist meer aandacht begonnen te krijgen. Als antwoord hierop verenigde de sector zich in een syndicaat om de krimpende markt onderling te verdelen en de export overzee te bevorderen. Dat laatste lukte aanvankelijk aardig, tot een handelsoorlog met Canada de afzet naar dit land deed instorten en een sterke productiebeperking nog de enige oplossing was. Met dit doel kocht Moritz Müller & Söhne loodwitfabrieken in de Eifel en de Harz, om deze daarna meteen te sluiten.

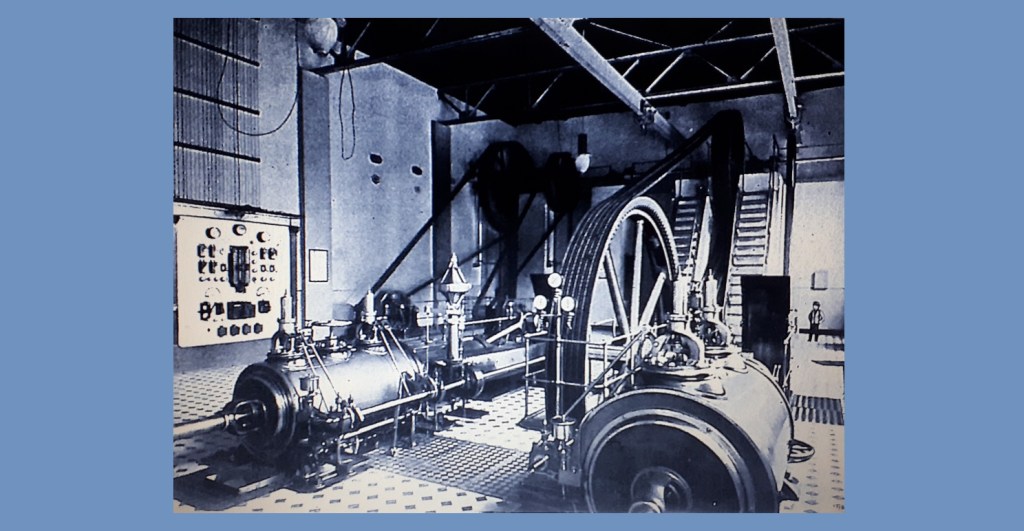

Afbeelding 4: Het bedrijf beschikte over een eigen centrale om elektriciteit op te wekken voor de machines en installaties.

Wat hygiëne en arbeidsomstandigheden betreft stond het bedrijf goed bekend en de voorzieningen die ze haar werknemers aanbood waren hun tijd vooruit. Ook was men er in geslaagd om de loodwitfabricage volledig te mechaniseren, zodat er nauwelijks nog sprake was van blootstelling aan het giftige poeder. Dit was enkel mogelijk gebleken door alle werktuigen en installaties aan te drijven met elektriciteit die opgewekt werd in een eigen centrale en door het loodwit met lijnolie tot verf te verwerken. Dat laatste had uiteraard als voordeel dat dit niet meer bij de afnemers hoefde te gebeuren zodat ook daar minder gezondheidsrisico’s optraden voor de mensen op de werkvloer. Dankzij dit vooruitstrevende beleid kreeg het bedrijf op de grote Kunst- und Gewerbeaustellung van 1902 in Düsseldorf de zilveren staatsmedaille uitgereikt. De geleidelijke verdringing door titaanwit en barietwit (bariumsulfaat) was echter onstuitbaar en in de jaren vijftig was Moritz Müller & Söhne genoodzaakt om de productie van loodwit te beëindigen. Dat gold ook voor de loodmenie (Pb3O4) die altijd tot haar assortiment had behoord, maar een te smalle basis was geworden om te kunnen blijven voortbestaan. In de halve eeuw die volgde werden de bedrijfsgebouwen in delen verhuurd aan ondernemers die in uiteenlopende branches actief waren.

Afbeelding 5: In haar huidige vorm dateert het voormalige laboratoriumgebouw uit de jaren vijftig.

Na de laatste eeuwwisseling verdween een deel van de oude fabrieksgebouwen en werden de overige gerenoveerd om ruimte te gaan bieden aan nieuwe bedrijvigheid. Het ‘Gewerbehof’ ging de naam ‘Alte Farbwerke’ dragen en werd onderverdeeld in lofts en kantoren, maar ook productie- en opslagruimten voor ondernemingen uit het midden- en kleinbedrijf. Gezamenlijke activiteiten, zoals het jaarlijkse ‘Asphaltfestival’, worden gehouden in de ‘Theaterkantine’. Ook andere delen van de oostelijke industriezone van Düsseldorf, die uit de stadsdelen Flingern en Gerresheim bestaat, worden inmiddels herontwikkeld. In enkele gevallen heeft daarbij het industrieel erfgoed een nieuwe bestemming gekregen, zoals twee voormalige montagehallen van Hein Lehmann & Co op het SEGRO-Park. Dit constructiebedrijf bouwde onder andere de Hohenzollern-spoorbrug in Keulen en de Funkturm in Berlijn. Net als de Alte Farbwerke maken ze onderdeel uit van het FlingerPfad, een wandel- en fietsroute langs dertig objecten van industrieel erfgoed in Flingern, zoals de locomotievenfabriek van Hohenzollern, zeeppoederfabriek van Henkel en draadtrekkerij Klöckner Werke. In het naastgelegen Gerresheim wil het overigens minder goed vlotten. Daar wacht het terrein van de Gerresheimer Glashütte al jarenlang op een nieuwe invulling en ging ondertussen diverse malen in andere handen over zonder dat er enige bouwactiviteit van de grond kwam. Nog altijd staan er enkele gebouwen overeind van de glasfabriek die in 1864 door Ferdinand Heye werd opgericht, maar overigens allemaal van recenter datum zijn, zoals de karakteristieke toren met bedrijfslogo.

Afbeelding 6: Prent van het fabriekscomplex waarop naast de drie hoge schoorstenen ook nog een houten koeltoren zichtbaar is, zoals men die destijds veelvuldig aantrof bij chemische bedrijven.